板金機械とは?板金機械を板金加工の基礎知識と一緒にまとめて解説

板金機械とは、金属の板に「切断」「穴あけ」「曲げ」「溶接」などの加工を行い、目的の形状に作り上げる工作機械のことで、電気機器や日用品、自動車、建築部品など、わたしたちの身の回りにある、さまざまな製品の製造などに使用されています。

板金加工では、素材の特性や加工方法の基本をしっかり理解することが重要です。

この記事では板金加工の概要をはじめ、板金加工で使用される板金機械の種類や特徴など、全部まとめて解説します。

この記事の目次[非表示]

板金加工の種類や工程

板金加工とは

板金加工は「塑性(そけい)変形※」を利用した「塑性加工」のひとつです。薄く平らに形成された1枚の金属板に力を加え、「切断」「曲げ」「溶接」「穴あけ」などの加工を施し、目的の形状に作り上げていく加工方法です。

※被加工材の「弾性変形」と「塑性変形」について

種類 |

説明 |

|---|---|

弾性変形 |

外部から力を加えると変形し、力を取り除くと元の形に戻る |

塑性(そせい)変形 |

外部から力を加えると変形し、力を取り除いても変形が残る |

板金加工の種類

板金加工は「手板金」と「機械板金」の2つに分けられます。

手板金

ハンマーや専門のハサミなどを用いて手作業で加工する方法です。

機械では難しい特殊な形状の加工や繊細な加工が可能で、オーダーメイド加工や試作加工、極小ロット生産などでも対応できるのがメリットです。

一方で、すべての工程を手作業で行うため、作業に時間がかかったり製品単価が高くなったりすることがあるため、大量生産には不向きです。技術者の技量によって仕上がりに差が出ることもあります。

手板金には、平たい金属板をハンマーや特殊な工具でたたいて「伸ばす」「縮める」「曲げる」などを行いながら立体的な形状に仕上げる「打ち出し板金」や、自動車のボディや部品の修復、製造を行う「自動車板金」、建築現場で使用される金属部品の加工を行う「建築板金」があります。

機械板金

機械を用いて金属板を加工する方法です。汎用金型を使用し加工を行うので(形状によっては特殊な金型が必要)複雑な加工には不向きですが、多品種小ロットの加工に向いています。加工は機械が行うため、手板金とは異なり、一定の品質を保ちながら効率よく作業できるのが特徴です。

板金加工の素材

素材

板金加工で使用される主なワーク素材は、大きく「鉄鋼」「非鉄金属」「非金属」に分けられます。

素材の性質が板金加工の仕上がりを大きく左右するため、適切な素材を選ぶことが重要です。

分類 |

素材例 |

|---|---|

鉄鋼 |

• 軟鋼板 • ステンレス鋼板 • 表面処理鋼板 など |

非鉄金属 |

• アルミニウム • チタン • 銅 など |

非金属 |

• 合成樹脂板 • 繊維板 など |

定尺板の寸法・サイズ

板金加工で用いられる素材で、標準的に市場に流通しているものを「定尺板」といいます。定尺板のサイズを考慮し、歩留りよく板取りができるような設計・加工することで、素材コストを大幅に下げることが可能になります。

市場に多く流通している定尺サイズ

呼称 |

寸法 |

備考 |

|---|---|---|

3'x6' (サブロク) |

幅:914mm 長さ:1,829mm |

SPCC(冷間圧延鋼板)、SECC(電気亜鉛メッキ鋼板)、SGCC(溶融亜鉛メッキ鋼板)などの鉄鋼板に適用されている定尺サイズで、市場に最も多く流通している。<br><br>※ステンレス鋼板、アルミ板、銅板、真鍮板にはこの定尺サイズはありません。 |

1'x2' (メーター板) |

幅:1,000mm 長さ:2,438mm |

SPCC(冷間圧延鋼板)、SECC(電気亜鉛メッキ鋼板)、SGCC(溶融亜鉛メッキ鋼板)などの鉄鋼板と、ステンレス鋼板、アルミ板、銅板、真鍮板に適用される定尺サイズ。 |

4'x8' (シハチ) |

幅:1,219mm 長さ:2,438mm |

SPCC(冷間圧延鋼板)、SECC(電気亜鉛メッキ鋼板)、SGCC(溶融亜鉛メッキ鋼板)などの鉄鋼板、ステンレス鋼板、アルミ板、銅板、真鍮板に適用されている定尺サイズ。 サブクロやメーター板では対応できない大型の板金加工製品に用いられる。 |

その他(市場流通性の低い定尺サイズ)

呼称 |

寸法 |

備考 |

|---|---|---|

|

3'x8'

(サンパチ)

|

幅:914mm 長さ:2,438mm |

SPCC(冷間圧延鋼板)、SECC(電気亜鉛メッキ鋼板)、SGCC(溶融亜鉛メッキ鋼板)などの鉄鋼板に適用されている定尺サイズ。 ※ステンレス鋼板、アルミ板、銅板、真鍮板にはこの定尺サイズはありません。 |

|

5'x8'

(ゴハチ)

|

幅:1,524mm 長さ:2,438mm |

SPCC(冷間圧延鋼板)、SECC(電気亜鉛メッキ鋼板)、SGCC(溶融亜鉛メッキ鋼板)などの鉄鋼板に適用されている定尺サイズ。 ※市場流通性が非常に低い定尺サイズ |

5'x10' (ゴトウ) |

幅:1,524mm 長さ:3,048mm |

SPCC(冷間圧延鋼板)、SECC(電気亜鉛メッキ鋼板)、SGCC(溶融亜鉛メッキ鋼板)などの鉄鋼板に適用されている定尺サイズ。 ※加工を行える機械が限られているので注意 |

板金加工の主な工程

板金加工の主な工程は、以下のとおりです。

- 図面展開

製品の設計図から、板金加工で使用する展開図に変換します。金属板がどのように加工されるかをイメージし、加工中に発生する「伸び」などを考慮しながら作図されます。

- ブランク加工

ワークを上下の刃物でハサミのように切断する「シャーリング加工」や型抜きをする「抜き加工」などを施し、板金展開図の状態に加工していく工程です。

主に、せん断加工にはシャーリングマシン、抜き加工にはタレットパンチプレス、切断加工にはレーザー加工機を使用します。

- 前処理

せん断加工や抜き加工で生じたバリの処理(バリ取り)や、必要に応じてネジ穴を開ける「タップ加工」を行う工程です。タップ加工は曲げ加工を行ったあとでは困難なため、殆どの場合は曲げ加工前に行います。

バリ取りはヤスリやグラインダーなどのハンドツールを用いて手作業で行ったり、バリ取り機を用いたりします。

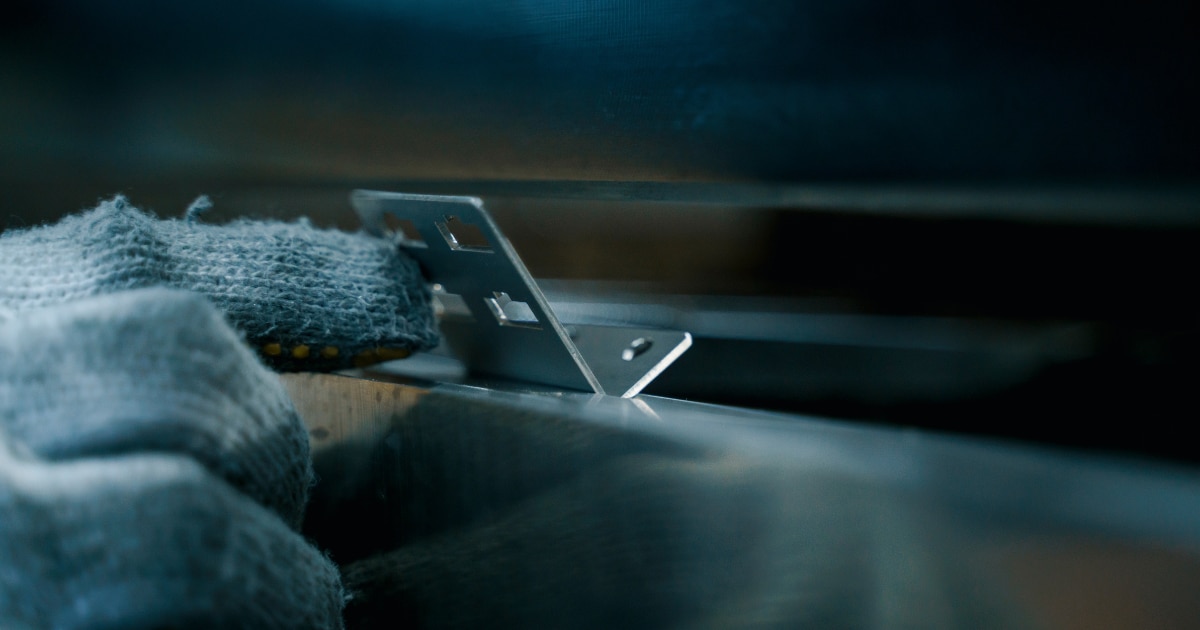

- 曲げ(ベンディング)加工

板金加工の中で最も重要とされる工程で、前処理で加工したワークを曲げ、立体的な形状にしていきます。パンチとダイという上下一対の金型でワークを挟み込み、徐々に圧力を加えながら目標の角度まで折り曲げます。

曲げ加工では主にプレスブレーキなどを使用します。

- 溶接加工

曲げ加工などを施したワークを溶接してつなぎ合わせ、目的の形状に組み立てていく工程です。

溶接方法は金属の材質や厚さなどにより異なりますが、主に「アーク溶接」や「ガス溶接」「スポット溶接」「ファイバーレーザー溶接」などがあります。

溶接方法に応じ、アーク溶接機やTIG溶接機、スポット溶接機などを使用します。

- 仕上げ加工・表面処理

溶接加工により生じたワーク表面の凹凸や焦げ跡の処理をする工程です。ヤスリなどを用いてワーク表面を滑らかにし、外観を整えていきます。メッキや塗装などの表面処理を行う場合もあります。

仕上げ加工にはバリ取り機などを使用します。

板金機械の種類と特徴

板金機械とは

板金機械とは、鉄板などの金属素材の薄い板材を加工する機械です。

図面をもとに金属板の切断や穴あけ、折曲、鍛圧成形などの加工を行い、目的の加工物に仕上げます。手板金とは異なり、一定の品質を保ちながら効率よく加工ができるのがメリットです。

電気機器や日用品、自動車、建築部品など、わたしたちの身の回りにある、さまざまな製品の製造などに使用されています。

板金加工では、完成までに各工程でさまざまな種類の板金機械を使用します。

板金機械の種類

シャーリングマシン(せん断機)

「ブランク加工」の工程で使用される板金機械です。

「シャー(shear)」は英語で「せん断」を意味しており、シャーリングは「せん断加工」のことです。シャーリングマシン本体の上下に刃物が取り付けられていて、ハサミで切断するようにワークを目的のサイズに切断します。

シャーリングマシンは刃物の長さに限界があり、6m以上のワークの切断には不向きです。ワークの長さが6m以上ある場合は「レーザー加工機」などを使用することが多いです。

シャーリングマシンはいくつか種類がありますが、「メカ式」と「油圧式」が代表的です。それぞれの特徴は以下のとおりです。

種類 |

特徴 |

|---|---|

メカ式 |

• 機械システムで作動する

• 加工速度が速い • 6mm以上の厚さのワークには不向き • 油圧式に比べ精度が劣る

• ストレートカットに最適 • 加工音が大きい

• メンテナンスが簡単で頻度が少ない

|

油圧式 |

• 油圧ポンプの力で作動する

• メカ式に比べ加工速度が劣る • 厚い素材でも対応可能 • メカ式より高精度に加工ができる

• 加工音が静か

• 油漏れなどのトラブルを起こす恐れがある

• 定期的な点検やメンテナンスが不可欠

|

タレットパンチプレス(タレパン)

「ブランク加工」の工程で使用される板金機械です。

通称「タレパン」と呼ばれ、板金加工に特化したプレス機です。ワークをシャーリングマシンでせん断した後、汎用金型で「抜き打ち」や「穴あけ」、「トリミング」などを行います。

専用の金型を製作する必要がないので、コストを抑えながら、多品種小ロットから大ロットまで対応できます。

タレットパンチプレスは厚さ3mmを超えるワークの加工には不向きです。ワークの厚みが3mmを超える場合はレーザー加工機が向いています。

レーザー加工機(レーザーカッター)

「ブランク加工」の工程で使用される板金機械です。

レーザーを照射してワークの切断加工を行います。「切断」のみならず、「マーキング」や「彫刻」など複雑な形状への加工も可能です。

レーザー加工機はワークに触れることなく非接触で加工を行うので「バリ」や「ダレ」が発生しにくく、仕上がりがとてもきれいです。後処理の必要がないので加工時間も少なく済みます。

シャーリングマシンやタレットパンチプレスでは難しい硬い素材の加工や微細で複雑な形状の加工も、レーザー加工機であれば高精度に対応できます。

パンチ・レーザー複合機

「ブランク加工」の工程で使用される板金機械です。

「タレットパンチプレス」と「レーザー加工機」のそれぞれの長所を兼ね備えており、複雑な形状の加工も高精度に仕上げられます。

目的の形状により機械内部で自動的にタレットパンチとレーザー加工機を使い分け、「穴あけ加工」「タッピング加工」「形成加工」「レーザー加工」などの「ブランク加工を」を1台で行います。

プレスブレーキ

曲げ加工の工程で使用される板金機械です。

「ベンダー」や「ベンディングマシン」と呼ばれることもあります。

機械本体の上下にセットされた「パンチ」と「ダイ」という金型でワークを挟み込み、圧力をかけて曲げ加工を行います。パンチ(凸型)をワークに押し込み、ダイ(凹型)がそれを受けるという仕組みです。金型は多くの種類があり、金型の組み合わせによっては複雑な曲げ加工も可能です。

プレスブレーキはいくつかの種類があり、代表的なものは「メカ式」と「油圧式」です。

種類 |

特徴 |

|---|---|

メカ式 |

• 機械システムで作動する • 操作は簡単だが、加工速度や圧力の調整が難しい • 加工速度が速い • 油圧式に比べ精度が劣る • 大量生産に適している • メンテナンスが簡単で頻度が少ない |

油圧式 |

• 油圧シリンダーの力で作動する • 操作は複雑だが、加工速度や圧力を自由に調整できる • メカ式と比べて高精度に加工できる • さまざまな厚さや硬さのワークに対応できる • 機械式に比べてコンパクト • 加工音が静か • 定期的な点検やメンテナンスが不可欠 |

溶接機

溶接加工で使用される板金機械です。金属素材を溶接する際に使用されます。

溶接機にはさまざまな種類がありますが、代表的なものは以下です。

アーク溶接機

電気アークで生じた熱を利用し、同じ金属同士を溶かして接合する機械です。非常に強力な接合ができるのが特徴です。溶接機の中で最も多く用いられています。

溶接中に空気に触れると溶けた金属が酸化を起こし、接合不良の原因となります。そのため、「シールドガス」と呼ばれる不活性ガスを使用して、接合部分が空気に触れないようにします。

アーク溶接機は、電極を消耗する「消耗電極アーク溶接機」と、電極を消耗しない「非消耗電極式アーク溶接機」に分けられ、それぞれさまざまな種類の溶接機があります。

-

TIG(Tungsten Inert Gas)溶接機

アーク溶接機の「非消耗電極式アーク溶接機」に分類され、加工には溶加材となる「溶接棒」が必要です。放電用電極にタングステンを用い、アルゴンガスやヘリウムガスをシールドガスとし溶接します。アルミやステンレスなど多くの金属の溶接に対応できます。基本的に片手で母材を持ったまま、両手を使って作業を行います。スパッタやスラグがなく、仕上がりがとてもきれいなのが特徴です。 -

MIG・MAG(Metal Inert Gas、Metal Active Gas)溶接機

アーク溶接機の「消耗電極式アーク溶接機」に分類されます。 シールドガスにアルゴンガスやヘリウムが用いられ、溶接ワイヤーは自動的に供給されます。ワイヤーは自動で供給されますが、溶接自体は手作業で行う必要があるので「半自動溶接機」とも呼ばれています。

スポット溶接機

電極の間に2枚の金属を挟み、圧力をかけてスポット的に点溶接します。小さな点で接合させるため、仕上がりがとてもきれいです。あらかじめ決まった部分を溶接するため、初心者でも容易に使用できるのもメリットです。薄い金属同士を溶接するのに向いています。

レーザー溶接機

レーザー加工機の一種で、レーザーを母材に照射して金属を溶かして接合します。

基本的な構造はレーザー加工機と同じで、ほぼすべての金属素材の加工が可能できます。非接触でスポット的にエネルギーを集中させるため微細加工に適しています。

バリ取り機

板金加工の仕上げ工程で使用される板金機械です。

加工の過程で発生した残留物や付着物を取り除き、表面を滑らかに仕上げます。

バリ取りはヤスリなどのハンドツールや、回転させたブラシでバリを除去する「ブラシ式バリ取り機」、回転するローラーでバリを除去する「ローラー式バリ取り機」のようなバリ取り機で行います。

板金機械と工作機械の違い

板金機械と工作機械には以下のような違いがあります。

- 板金機械

板金機械は金属の板に曲げ加工や切断加工、穴あけ加工などを行う機械で、シャーリングマシン、タレットパンチプレス、レーザー加工機、プレスブレーキ、溶接機などがあります。

- 工作機械

素材を目的の形に加工する機械で、旋盤、フライス盤、研削盤、マシニングセンタ、放電加工機などがあります。一般的に金属素材の除去加工に用いられます。

まとめ

この記事では、金属製品を加工する上で欠かすことのできない板金機械について、板金加工の概要とともにまとめて解説しました。

板金機械はワーク素材の特性や加工方法などに応じてさまざまな種類があります。より完成度の高い製品を効率よく製作するには、素材や板金加工についての基本をしっかり理解し、最適な板金機械を選定することが重要です。

こんなお悩みございませんか?

- どのような板金機械を選べばよいかわからない

- どのような加工方法が適しているかわからない

- 板金加工の作業効率をUPさせたい

- どのような板金機械の取り扱いがあるか知りたい

私たちはお客さまのご要望やお悩みにあわせ、最適な板金機械をご提案します。

導入に関するご質問やご相談、お見積もり依頼などお気軽にお問い合わせください。