研削盤について知りたい方必見!研削盤、研削加工、研削砥石についてまとめて解説

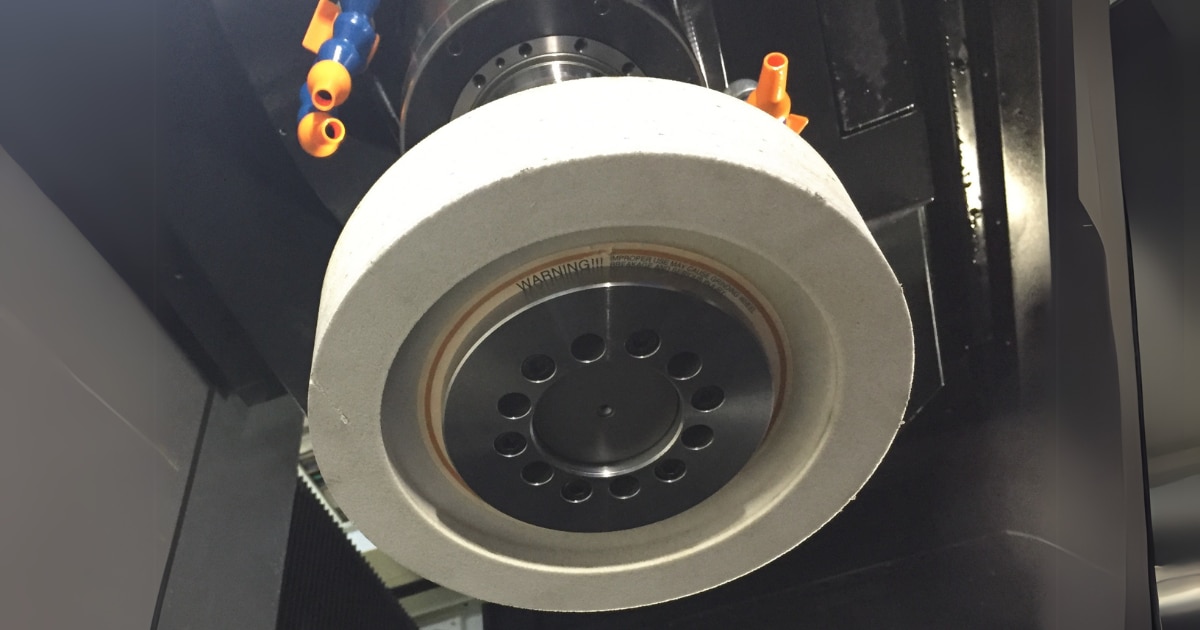

研削盤(けんさくばん)とは、高速回転する砥石をワーク(被加工物)の表面に押し当て、表面を削り、精度よく滑らかに仕上げるための工作機械です。

研削は、小型で持ち運びができる機械を用いて研削を行う「自由研削」と、大型で据え置きの機械を用いて研削を行う「機械研削」の2つに分けられます。

この記事では機械研削を行う「機械研削盤」の種類とそれぞれの特徴、そもそも研削加工とはなに?どんな砥石が使われるの?など...研削盤についてのあれこれを、まとめて解説していきます。

この記事の目次[非表示]

研削加工とは?切削加工・研磨加工との違い

研削盤の説明の前に、まずは除去加工のひとつである「研削加工」について説明します。

研削加工とは高速回転する砥石をワークの表面に押し当て、少しずつ削り、目的の形状に仕上げる加工方法です。高硬度材でも加工が可能なうえ、刃物による加工よりも高精度で加工面を美しく仕上げられるのが特徴です。一度に削る量が少ないためスピードが求められるような加工には適しませんが、高精度に仕上げるためには必要不可欠な加工方法です。

代表的な研削加工は、以下の4種類です。

研削加工の種類

自由研削

卓上グラインダーなどの機械に手に持ったワークを押し当てて加工する、または手に持ったグラインダーをワークに押し当てて加工する方法です。

主に、「溶接ビード」(溶接時に溶接部分にできた盛り上がり)や「バリ」(金属などの素材を加工した際に発生する突起や残留物)を除去する際に用いられます。

平面研削

砥石を用いてワークの平面を研削する加工方法です。平研(ひらけん、へいけん)とも呼ばれ、研削加工の中で最も多く用いられている加工方法です。

テーブルに固定されたワークに高速回転する砥石を押し当て、テーブルや砥石を左右前後に移動させながらワーク表面の凹凸を削ります。ワークの厚みを調整したり、平行度や平面度を整えたりします。

砥石の外周や側面でワークを削るので、大きなものから非常に小さなものまで、多種多様に対応できるのも特徴です。

主に平面研削盤や成形研削盤で用いられます。

円筒研削

筒状のワークの外周を研削し外径を小さくするのに用いられる加工方法です。

高速回転する砥石に対し、逆方向に回転させたワークの外面を押し当て加工します。

ワークの両端にセンタ穴をあけてセンタ支持する構造のため、安定した加工が可能で、ワークの外周面に溝や穴があっても影響を受けません。

ワークに対して砥石が左右に横移動しながら研削を行う「トラバース研削」と、回転している砥石に対してワークを斜めに押し当てて研削を行う「アンギュラ研削」、回転しているワークに対して砥石を垂直に押し当てて研削を行う「プランジ研削」の3種類の研削方法があります。

主に円筒研削盤やセンタレス研削盤で用いられます。

内面研削

筒状のワークの内面を研削し内径を大きくするのに用いられる加工方法です。内研(ないけん)やインターナルとも呼ばれます。

ワークの穴に砥石を挿入し、ワークと砥石を回転させながら加工を行います。基本的にはワークと砥石の両方を回転させますが、大型のワークなど回転させるのが難しい場合は砥石のみを回転させて加工することもあります。

主に内面研削盤や治具研削盤で用いられます。

切削加工や研磨加工との違い

研削加工と似ていると認識されることが多い加工方法に「切削加工」と「研磨加工」があります。すべて除去加工に分類されますが、手法はそれぞれ大きく異なり、以下のような特徴があります。

違いや特徴を把握し、適切な加工方法を選定することで作業効率もグンと上がります。

加工方法 |

特徴 |

|---|---|

切削加工 |

刃物状の工具を用いてワークを切ったり削ったりする加工方法です。ワークの不要部分を除去し、目的の形状に加工します。大きく削りとれる反面、切りくずがでるのが特徴です。削り方や使用する工具に応じて「フライス加工」「旋削加工」「穴あけ加工」があります。 |

研削加工 |

高速回転する砥石を用いてワークの表面を少しずつ削り、目的の形状に仕上げていく加工方法です。刃物で削れないような硬い素材の加工や切前加工後の仕上げなどに使われます。どのような面を研削するかに応じて「平面研削」「円筒研削」「内面研削」があります。 |

研磨加工 |

研磨剤や研磨材を用いてワークの表面を摩擦によって削りとる加工方法です。表面を滑らかにすることを目的とし、寸法精度の高い加工や表面加工の最終工程に使用されます。使用する工具などに応じて「ホーニング加工」「テープ研磨」「バレル加工」「超仕上げ」「ラップ加工」などがあります。 |

研削盤の種類とそれぞれの特徴

研削加工を行う工作機械を「研削盤」といいます。ここでは代表的な機械研削盤について解説します。どのような研削加工を行うかにより使用する研削盤が異なりますので、用途ごとに使い分けるとよいでしょう。

平面研削盤

その名のとおり平らな面を研削するのに用いられる工作機械です。

テーブルに固定されたワークに高速回転する砥石を押し当て、テーブルや砥石を左右前後に移動させながらワーク表面の凹凸を削ります。平行度や平面度、直角度において、高い精度が求められる加工に用いられます。

「立軸角テーブル型」「立軸円テーブル型」「横軸角テーブル型」「横軸円テーブル型」と、砥石の回転方向とテーブルの形状・運動方式により種類が分けられ、それぞれを使い分けることで、さまざまな製品加工に対応できます。

円筒研削盤

筒状のワークの外周面や端面を研削するのに用いられる工作機械です。

高速回転する砥石に対し、逆方向に回転させたワークの外面を押し当て加工します。

ワークの両端にセンタ穴をあけてセンタ支持する構造のため、安定した加工が可能で、ワークの外周面に溝や穴があっても影響を受けません。

円筒研削盤はワークの脱着に時間がかかるものの、センタレス研削盤(芯なし研削盤)より高精度な加工が行えます。

内面研削盤

筒状のワークの内面を研削するのに用いられる工作機械です。

内面研削盤は、ワークの穴に砥石を挿入し、ワークと砥石の両方を回転させながら砥石を前後運動させることで加工を行う「普通形」と、ワークを固定し砥石を遊星運動させながら内径を加工する「プラネタリ形」の2種類あります。加工精度が高いのは普通形ですが、大型のワークや丸以外の形状のワークでも加工できるのはプラネタリ型です。

センタレス研削盤(芯なし研削盤)

円筒研削盤の一種で、ワークにセンタ穴をあけたり固定したりせずに外周面を研削する工作機械です。センタ穴を必要としないことから「芯なし研削盤」または「心なし研削盤」とも呼ばれています。

ブレード(支持刃)と研削砥石、調整砥石(調整車)の3点でワークを直線的かつ全長にわたり支持するため、加工が難しいとされている長尺、小径のワークの加工や特殊素材でも安定した精度を保てます。

ワークの供給や排出が容易で連続生産が可能なため、量産加工に適しています。

工具研削盤

切削工具を製造したり、使い古された切削工具の刃先などを研ぎ直したりするために用いられる工作機械です。

ドリルの先端部分を研削することに特化した「ドリル研削盤」や、カッターを研削する「カッター研削盤」など、研削する工具に合わせてさまざまな種類の研削盤がありますが、近年では、砥石やワークを脱着することなく多種多様な工具の加工を自動で一度に研削できる「CNC工具研削盤」が主流になりつつあります。

治具研削盤(ジグ研削盤)

治具(ジグ)やケージなどの穴の内面を研削するための工作機械です。ジグ研(治具研)やジググラインダーと呼ばれることもあります。

高速回転する砥石を固定されたワークに接触させて研削を行うため、丸穴だけでなく角穴や異径穴の内面も加工ができます。ワークの位置決めなどを精密に行う装置が備えられ、穴の内面を高精度に仕上げることができます。

歯車研削盤

歯車加工の最終仕上げ工程に用いられる研削盤です。

高速回転する砥石で歯車の歯面部分を研削して仕上げます。

歯車研削盤には、異なる形状の砥石で歯車を研削する「創成研削」と、歯車の歯形と同じ形状に成形された工具(砥石)で研削する「成形研削」の2種類があります。

研削盤で使用する砥石について

研削盤で使用される砥石は「研削砥石」と呼ばれています。

研削加工では、使用する砥石によって加工できる素材や形状が異なります。ワークと砥石の相性が悪いと、仕上がりに影響がでるだけでなく作業効率も下がってしまうため、砥石選びは非常に重要です。

以下で研削砥石について簡単に説明しますので、砥石選びの参考にしてください。

研削砥石の3要素5因子

研削砥石は「砥粒」「結合剤」「気孔」の3要素から構成され、「砥粒の種類」「粒度」「結合度」「組織」「結合剤」の5因子によりスペックが決まります。これらを理解することで、その研削砥石がどのようなものなのかを知ることができるので、ぜひ覚えておきましょう。

研削砥石の3要素

要素 |

役割 |

|---|---|

砥粒 |

ワークを削るための切刃の役割 |

結合剤 |

砥粒と砥粒を結合させ、砥石の切れ味を保持する役割 |

気孔 |

・切りくずや研削液をポケットにため、排出する役割 ・加工中に発生した熱を冷却する役割 |

研削砥石の5因子

因子 |

説明 |

|---|---|

砥粒の種類 |

・大きくわけて以下の2種類ある。

一般砥粒:アルミナや炭化ケイ素で作られている

超砥粒:立方晶窒化ホウ素(CBN)やダイヤモンドで作られている

・砥粒はワークよりも硬い必要がある。

|

粒度 |

・砥粒の大きさのこと。

・JIS規格では一般砥粒で8番〜3,000番まで区分される。

・粒度番号が小さいほど粒度は大きくなる。

・粒度が大きくなるとスピーディーに削れる反面、仕上がりは粗くなる。

|

結合度 |

・砥粒と砥粒の結合の強さのことで、研削砥石の硬さを表す。

・A〜Zのアルファベットで表示される。

・Aに近いほうが柔らかく、Zに近いほうが硬くなる。

|

組織 |

・砥粒率(砥石の中にどのくらいの割合で砥粒がふくまれるか)のこと。

・0〜14の15段階に分けられ、この大小で粗密を表す。

・0に近いほうが「密」な構造で、14に近いほうが「粗」な構造。

|

結合剤 |

・砥粒と砥粒を結びつけている材料のこと。

・ビリファイド、レジノイド、ゴム、メタル、電着などがある。

・結合剤の強さは研削砥石の強さに置き換えることができ、結合剤が強いほど硬い砥石になる。

|

安全に使用するために

砥石には「最高使用周速度」が定められており、安全上必ず守らなければなりません。これは労働安全衛生規則第119条で定められており、どのような場合でもこの速度を超えて使用することはできません。

研削盤の回転速度が砥石の最高使用周速度を上回らないよう注意しましょう。

研削中のトラブル

研削中に「目つぶれ」や「目詰まり」、「目こぼれ」のような現象が発生することがあります。これらは、砥石が原因という場合もあります。代表的な原因を以下にまとめましたので改善の参考にしてください。

症状 |

原因 |

|

|---|---|---|

目つぶれ |

・摩耗しても砥粒が剥がれず、表面が平坦化してしまっている状態。

・研削ヤケやビビリが発生しやすくなる。

|

・結合剤が硬い

・砥石の粒度が高い

・砥粒率が高い

など

|

目詰まり |

・砥石に加工時に除去した切りくずが詰まった状態。

・研削ヤケやビビリが発生しやすくなる。

・アルミニウムや銅などの柔らかい素材の加工時に発生しやすい。

|

・砥石の形状があっていない

・研削液が汚れている

・砥石の粒度が高い

・砥粒率が高い

など

|

目こぼれ |

・砥粒が過剰に剥がれ落ちてしまっている状態。

・摩耗が早くなる。<br>・寸法精度や面粗度が悪化する。

|

・結合剤が柔らかい

・砥粒率が低い<br>など

|

まとめ

この記事では「研削盤とはなにか」を、研削加工の種類や研削砥石についてまとめて解説しました。

研削盤は高精度・高品質な製品を作るには必要不可欠の工作機械です。さまざまな種類がありますが、どのように加工するか(加工方法)により使用する研削盤は異なります。また、何を(ワーク材質)研削するかにより使用する研削砥石が決まります。これから導入する際には、それぞれの特徴をしっかりと覚えておき、自社に最適な研削盤を選定するようにしましょう。

こんなお悩みございませんか?

- どの研削を選べばよいかわからない

- 砥石選びで迷っている

- どのような加工方法が適しているかわからない

- どのような研削盤の取り扱いがあるか知りたい

私たちは、お客さまのご要望やお悩みにあわせ、最適な研削盤をご提案します。

導入に関するご質問やご相談、お見積もり依頼などお気軽にお問い合わせください。