製造業の課題解決!3Dプリンタで実現する生産性向上とコスト削減 ~樹脂・金属の選び方から活用事例まで~

グローバル競争の激化、人手不足、そして多様化する顧客ニーズへの対応。

日本の製造業が直面する課題は多岐にわたります。こうした変革期において、生産性向上とイノベーション創出の鍵を握る技術として、近年急速に進化を遂げているのが「3Dプリンタ」です。 この技術は、試作から最終製品製造、治具製作に至るまで、製造プロセスのあらゆる段階に革新をもたらす可能性を秘めています。

- 3Dプリンタは本当に工数やコストを削減できるのか?

- 樹脂製と金属製、どちらの3Dプリンタが自社に合うのか?

- どういう観点で3Dプリンタ選びをすればいいのか?

といった疑問や不安を抱えている製造業の方も少なくありません。

本記事では、技術開発・製造・生産技術部門、DX推進部門のみなさまに向けて、3Dプリンタ導入に関するよくある誤解、樹脂3Dプリンタと金属3Dプリンタそれぞれの具体的なメリットや活用事例、そして導入時に押さえるべきポイントを解説します。

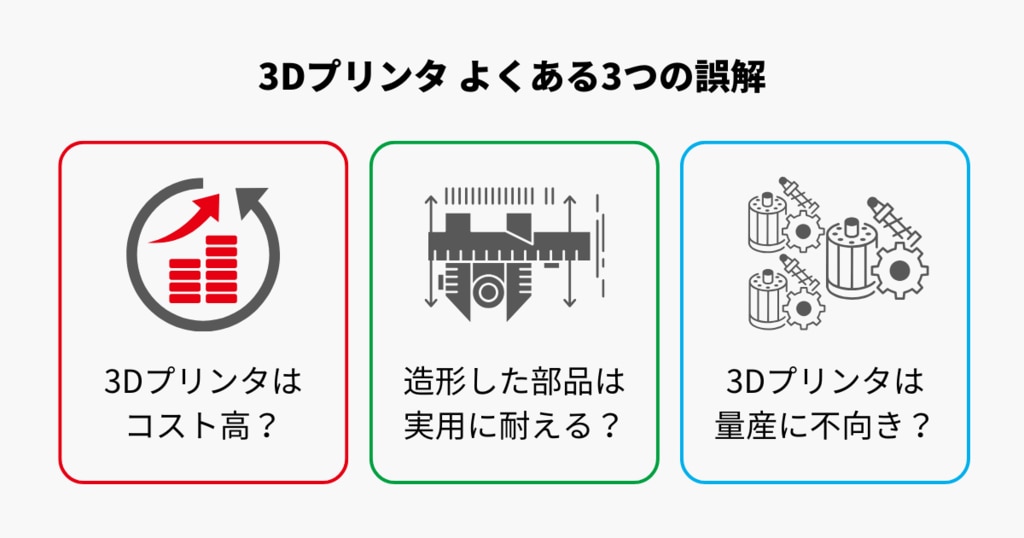

よくある3つの誤解とその解消法

3Dプリンタに対する期待が製造業界で高まっている一方で、「実際のところはどうなのか?」という疑問や誤解も多いです。私たちがよく耳にする疑問や誤解についてまとめました。

誤解1.3Dプリンタはコスト高じゃないの?

3Dプリンタの導入検討時、「プリンタ本体が高額」「材料費が高い」といった初期コストや製造単価の高さが気になることがあります。

たとえばプラスチックの量産における射出成形のような製造単価と比較すると、3Dプリンタによる造形は高くなるケースも存在します。

3Dプリンタは、金型製作が不要であるという特性から、特に試作や小ロット生産、複雑形状部品の製造において、トータルコストを削減できます。

また従来の試作プロセスでは、設計から金型製作、試作品の製造、評価、そして修正といった長いサイクルが必要でした。

樹脂3Dプリンタであれば、初期のデザイン検討から機能検証まで、複数回の設計変更や試作を迅速に行えるため、製品開発全体のリードタイムが大幅に短縮されます。

これにより、試作コスト、時間、そしてそれに伴う人件費や機会損失を大幅に削減できるのです。

金属3Dプリンタでは、金型や切削加工では非常にコストがかかる複雑な形状や、特殊な合金を用いた部品の製造において、3Dプリンタ導入により製造コストを抑えられる可能性があります。

例えば大型な製品を作る際、大きな材料から削り出すのではなく、製品の最終形状に近い状態まで金属3Dプリンタで造形し、そのあと切削加工で削り出す(ニアネットシェイプ)ような場合であれば、コスト削減につながる、といったことが考えられます。

また治具や工具の内製化においても、外部委託にかかる費用やリードタイムを削減し、必要なものを必要な時に、低コストで迅速に手に入れることが可能になります。

(※金属3Dプリンタについて、詳しくは「金属3Dプリンタとは?切削加工との違いや市場動向など基礎知識を解説」をご覧ください)

つまり初期コストや製造単価のみで比較するのではなく、製造プロセス全体で見たとき、直接的な費用だけでない効果こそが、3Dプリンタ導入の最大の魅力です。

製造プロセス・材質・製造部品等により3Dプリンタ導入の投資対効果は異なります。

3Dプリンタの導入効果やコスト、どのような設備が最適か、など私たちにご相談ください。

誤解2.3Dプリンタで造形した部品は実用に耐えうる精度なの?

3Dプリンタで造形された部品に対し、「精度が低いのではないか」「実用に耐えうる強度があるのか」といった懸念もよく耳にします。

初期の3Dプリンタにはそうした課題も確かにありました。しかしながら3Dプリンタ技術の進歩は目覚ましく、現在では用途に応じた高い精度と強度を持つ造形が可能になっています。

精度や強度は、主に「採用する造形方式と使用する素材」によって大きく異なります。

樹脂3Dプリンタは、比較的安価で短時間での造形が可能です。滑らかな表面仕上げや複雑な形状の試作、デザイン検証、治具製作などに広く利用されています。

精度も年々向上しており、寸法確認用プロトタイプや機能検証用の部品にも十分対応できるものが増えています。

金属3Dプリンタは、高い強度、耐熱性、耐久性を持つ金属部品の製造に適しています。航空宇宙部品や医療インプラントにも採用されるほどの高い強度と耐熱性を誇り、複雑な最終部品や機能部品の製造にも用いられている事例があります。

特にパウダーベッド方式に代表される金属3Dプリンタは、従来の切削加工や鋳造では困難だった複雑な内部構造や軽量化設計を可能にし、製品性能の飛躍的な向上に貢献しています。

(※パウダーベッド方式について、以下「金属3Dプリンタとは?切削加工との違いや市場動向など基礎知識を解説」で詳しく解説しています)

- 何を作るか

- どのような精度・強度、そして物理的特性(例:耐熱性、引張強度、耐久性など)が必要か

といった目的を明確にし、それに最適な素材と造形方式を選定することが重要です。用途に合わせた最適な3Dプリンタを選択することによって、品質に関する懸念は解消できます。

誤解3.3Dプリンタは時間がかかって量産できませんよね?

「3Dプリンタは量産には向かない」という認識も一般的です。確かに、自動車部品のような数万〜数十万個規模の大量生産においては、射出成形などの従来の製造方法がコスト面で優位に立つ場合が多いです。

しかし昨今では「小ロット・多品種生産」や「パーソナライゼーション(個別対応)」の需要が急速に高まっています。

このような市場の変化に対し、3Dプリンタは極めて高い親和性があるのです。3Dプリンタは金型が不要なため、1個からでも経済的に部品を製造できます。たとえば以下のような活用を考えている場合には、3Dプリンタの量産における課題はなくなります。

カスタム品・オーダーメイド品の生産

顧客ごとに異なる仕様の製品や限定生産品の製造に最適です。

医療分野における個人に合わせたインプラントなどでは、金属3Dプリンタが活用されており、義肢装具などでは高機能樹脂3Dプリンタが使われています。

スペアパーツ・保守部品のオンデマンド生産

必要な時に必要な分だけ製造することで、在庫リスクを考える必要がなく、また供給停止になった部品の製造も可能にします。

古い機械の代替部品として、強度や耐熱性が必要な場合は金属3Dプリンタ、形状確認用や一時的な代用としては樹脂3Dプリンタが使われています。

初期ロット生産・市場投入前の検証

金型製作を待たずに3Dプリンタで少量生産し、市場の反応を素早く確認できます。比較的安価で高速で造形できる樹脂3Dプリンタが向いています。

治具・工具の内製化

製造ラインの効率化に欠かせないカスタム治具を、必要な数だけ迅速に製造できます。樹脂3Dプリンタの得意分野です。これにより、外部委託費用や調達リードタイムを削減し、生産ラインの効率化にも貢献します。

つまり、3Dプリンタは従来の「大量生産」を代替するものではなく、金型製作費用やそれに伴うリードタイムコストを抑えながら「小ロット・多品種生産」という新たな量産の形を可能にする技術と考えましょう。

量産ラインの一部への3Dプリンタ導入や、従来の製造方法とのハイブリッド運用などを行うことにより、製造プロセスにおいて新たな可能性が見えてきます。

製造業での活用事例から学ぶ3Dプリンタ導入判断のヒント

では実際に、製造業の現場でどのように3Dプリンタが活用されているかをご紹介します。

経済産業省が2024年7月に公開した「素形材産業を取り巻く現状と課題」よりピックアップしています。

金型製造を変革し、品質と寿命を向上させた事例

従来の製造プロセスでは、製品の品質や生産効率を大きく左右する金型の設計・製造に多大な時間とコストがかかっていました。特に複雑な冷却経路を持つ金型は、従来の切削加工では製造が困難であり、焼付けや成型不良の原因となることもありました。

ある金型メーカーでは、AM(Additive Manufacturing:積層造形)技術、特に金属3Dプリンタを導入することで、この課題を解決しました。

金属3Dプリンタの設計自由度を最大限に活かし、従来の加工では不可能だった複雑な内部冷却機構(コンフォーマルクーリング)を金型内部に直接造形することに成功。これにより、金型全体の温度を均一に保ち、効率的な冷却が可能となりました。

結果として、成形時の焼付け等の不具合が抑制され、成型不良の削減に貢献。さらに、金型自身の寿命が大幅に向上し、製造コストの低減と生産効率の向上を実現しました。

この事例は、3Dプリンタが既存の製造プロセスにおけるボトルネックを解消し、品質と効率を同時に高める可能性を示すものです。

部品一体化と納期短縮でロケット製造を革新した事例

航空宇宙分野は、部品の軽量化と高性能化、そして開発・製造リードタイムの短縮が常に求められる最先端の領域です。

特にロケットエンジンのような複雑な部品は、多数のパーツを組み合わせて製造されるため、製造工程が長く、コストも膨大になるという課題がありました。

実際にインドのあるスタートアップ企業は、AM技術を活用し、ロケットエンジン1基をわずか75時間で製造するという革新的な成果を上げています。

この事例の特筆すべき点は、エンジンを複数部品を組み立てることなく、金属3Dプリンタによる一体造形で製造したことです。これにより、従来の製造方法に比べて、エンジンの大幅な軽量化を実現するとともに、部品点数の削減による組立工数の劇的な短縮、そして何より製造全体の納期短縮が可能となりました。

この取り組みは、3Dプリンタが単に試作用途に留まらず、高機能な最終製品の製造、特に複雑な構造を持つ大型部品の製造において、ゲームチェンジャーとなり得ることを明確に示しています。

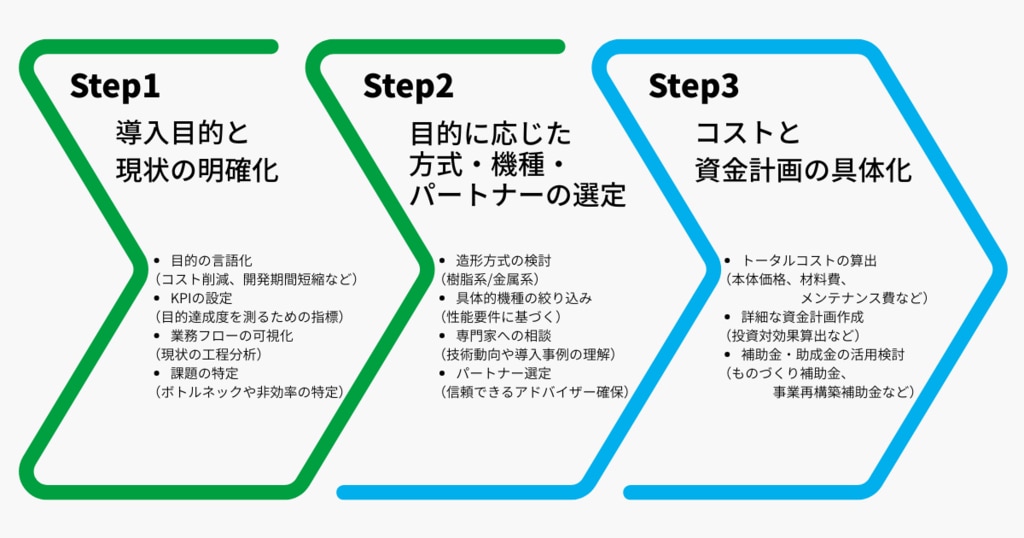

自社に適した導入プランを描くには?まずやるべき3つのアクション

3Dプリンタ導入の成功は、適切な計画と実行にかかっています。貴社に最適な導入プランを描くために、まず取り組むべき3つのアクションをご紹介します。

1.導入目的と現状の明確化(目的・KPI・業務フローの可視化)

最も重要な第一歩は、「なぜ3Dプリンタを導入するのか」という目的を明確にすることです。

「コスト削減」「開発期間短縮」「製品の高性能化」「新たなビジネス創出」など、具体的な目的を言語化しましょう。

そのうえで、目的達成度を測るための具体的なKPI(重要業績評価指標)を設定します。

さらに、現在の設計・製造・生産技術部門における業務フローを詳細に可視化します。

どの工程で非効率が発生しているのか、どこにボトルネックがあるのかを把握し、3Dプリンタがどの課題を解決できるのかを具体的に特定します。

例えば、「試作の外注コストが高すぎる」「金型製作に時間がかかりすぎて市場投入が遅れる」といった具体的な課題を見つけることが重要です。

この現状分析と目的の明確化が、樹脂3Dプリンタか金属3Dプリンタかの選択を含めた、後の造形方式や機種選定、投資判断の根拠となります。

2.目的に応じた方式・機種・パートナーの選定

明確にした目的と課題に基づき、それに最適な3Dプリンタの造形方式(樹脂系、金属系)を検討します。

次に、その方式の中で、自社の求める性能(造形サイズ、精度、速度、対応材料など)を満たす具体的な機種を絞り込みます。

樹脂と金属では設備の導入コストや運用コストが大きく異なるため、それぞれの特性を理解した上で、自社の予算と目的に合ったものを選ぶ必要があります。

また、自社での運用体制が不安な場合は、さまざまなメーカーを知っている経験豊富な3Dプリンタを取り扱っている企業に相談しアドバイスを受けることも検討しましょう。

専門家のアドバイスを受けることで、自社では見落としがちなポイントや、最新の技術動向、導入事例などを深く理解することができます。信頼できるパートナーを見つけることが、導入成功の鍵となります。

私たちは長年にわたり製造業の皆様の課題解決に貢献してきた専門商社です。特に3Dプリンタにおいては、特定のメーカーに偏らず、樹脂から金属まで幅広い造形方式に対応した国内外の多様な機種を取り揃え、お客様の具体的な用途や予算に合わせた最適なソリューションをご提案しています。

単なる販売にとどまらず、導入前・導入後のエンジニアリングサービスまで、一貫して支援することで、お客様の生産性向上とコスト削減を強力にバックアップします。

ぜひご相談ください。

3.コストと資金計画の具体化(補助金・助成金活用の検討)

3Dプリンタの導入は、決して安価な買い物ではありません。

樹脂3Dプリンタと金属3Dプリンタでは、本体価格も材料費も大きく異なります。本体価格だけでなく、材料費、メンテナンス費用、運用に関わる人件費、設置費用など、トータルでかかるコストを具体的に算出し、詳細な資金計画を立てる必要があります。

同時に、国や自治体が提供している補助金や助成金の活用も積極的に検討してもいいかもしれません。

例えば、「ものづくり補助金」や「事業再構築補助金」など、ものづくりのための設備投資を支援する制度が多数存在します。

これらの制度を上手に活用することで、初期投資の負担を軽減し、よりスムーズな導入を実現できます。

少し古い動画になりますが、ものづくり研究所では、事業再構築補助金を活用した金属3Dプリンタの導入活用事例についてのセミナー動画をアーカイブ配信しています。

無料で閲覧できますのでぜひご参考までにご覧ください。

▼事業再構築補助金を活用した金属3Dプリンタ導入セミナーhttps://monoken.yamazen.co.jp/events/subsidy/kitahamagm/metal-3d-printer-subsidy-introduction