工場内の自動搬送の未来を切拓く!自律搬送ロボット(AMR)とは?

人手不足、品種の増加、短い製品ライフサイクル。現代の製造現場は、以前の「決めた通りに運ぶ」だけでは回らなくなりました。そこで注目されるのが自律搬送ロボット(AMR|Autonomous Mobile Robot)です。

磁気テープやレールに縛られない柔軟性で、現場の変化に追随しながら、搬送の安定と生産性を同時に引き上げます。

本記事では、AMRが解く現場課題、既存方式との住み分け、導入を成功させる勘所を現場視点で解説します。

この記事の目次[非表示]

なぜ今、製造現場に「自動搬送」が必要なのか?

現代の日本の製造業では、少子高齢化・グローバル競争の激化、市場ニーズの多様化などにより、かつてないほどの変革を迫られています。

ここでは、喫緊の課題を整理し、なぜ今工場に自動搬送が必要になってきているのかを解説します。

深刻化する課題、人手不足と人件費

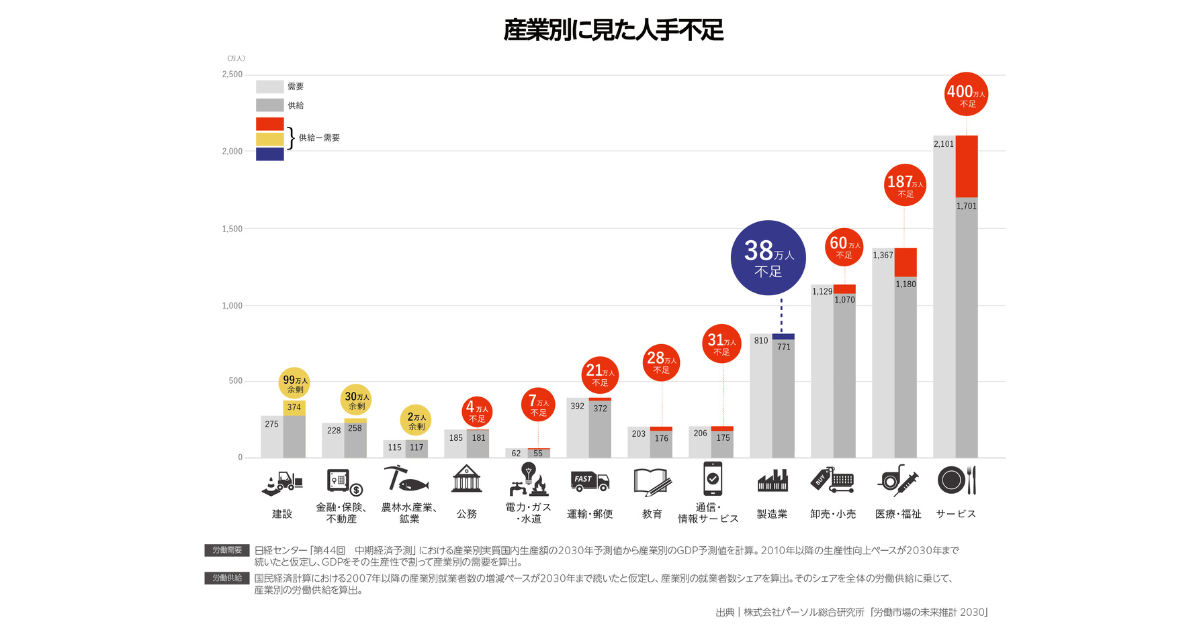

製造業における人手不足は深刻化の一途を辿っており、2030年には38万人の人手不足が予測されています(※1)。2004〜2024年の過去20年を振り返ると、全体で104万人の就業者が減少しています(※2)。

こうした人手不足は、残された従業員の長時間労働や、人件費の高騰を招き、企業の収益を圧迫しています。これにより、企業の収益性、競争力、ひいては存続を脅かす深刻な経営課題となっています。

人手不足が事実として存在する以上、自動化可能な部分を自動化することによる省人化を以て根本的に解決する必要があります。

※1 株式会社パーソル総合研究所「労働市場の未来推計 2030」

※2 経済産業省「2025年版ものづくり白書」

少子高齢化と人材確保の困難

少子高齢化により製造業の人手不足は構造的課題となっており、2030年には38万人の人材が不足するという試算もあります。ベテラン作業員の引退に伴う技能継承も深刻で、若手への教育コストも年々上昇しています。結果として、段取り替えや仕分け・搬送といった“作業の合間”が属人的になり、ボトルネックを引き起こしています。

多品種少量生産とライン柔軟性の重要性

また、製品のライフサイクル短縮により、多品種少量生産への対応が不可避となっています。この環境では、製造ラインや搬送経路の柔軟性が求められ、固定ルートを前提とする自動化では追いつけないケースが増えています。

AMRという選択肢の登場

こうした背景から、レイアウト変更に強く、個別の搬送指示が可能なAMR(自律搬送ロボット)が注目されているのです。

AMRが工場自動搬送の「最適解」となりうる理由

このような工場の複雑な課題に対する「最適解」として、自律搬送ロボット(AMR)が挙げられます。

では、AMRはなぜ「最適解」となりうるのでしょうか?その理由は、従来の自動搬送システムにはない、AMR独自の柔軟性、安全性、そして高度な連携能力にあります。

経路の自由度とレイアウト適応

AMRはLiDARやカメラを用いたSLAM技術により、周囲の環境をリアルタイムに認識しながら自己位置を推定し、最適な経路を判断して走行します。磁気テープやマーカーといった物理ガイドを必要とせず、ソフトウェア上で経路の設定・変更ができるため、突発的な変更や日々の微調整にも即応可能です。

人との協働・障害物回避

AMRは障害物をリアルタイムに検知し、減速・停止・迂回を自律的に行います。人やフォークリフトと混在する環境下でも、安全性を担保しながら搬送が行えるため、従業員がAMRと協働することができます。

フリート管理による全体最適

AMRは、フリート管理システムによって、複数台のロボットを効率的に連携・制御できます。

フリート管理システムは、それぞれのAMRの現在位置、バッテリー残量、タスク状況などをリアルタイムで把握し、最適な搬送ルートの割り当てや、充電ステーションへの誘導などを行い、工場全体の搬送効率を最大化します。

この高度なフリート管理によって、AMRが単なる個別タスクの自動化ツールではなく、工場全体の物流をシステムへと進化させます。

この全体最適化の能力は、多品種少量生産における複雑な搬送ニーズや、生産ラインの稼働率向上といった課題に対し、工場全体の生産性を向上させる可能性を秘めています。

既存方式との住み分けと導入設計の勘所

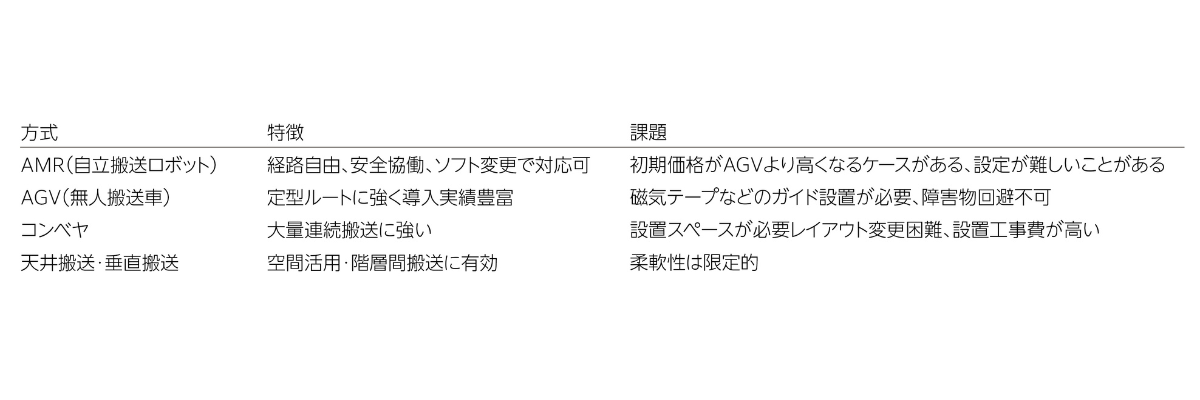

搬送方式別の強みと限界

AMRは万能ではありません。むしろ“変化対応力が求められるエリア”こそ最適であり、他方式と組み合わせて全体最適を目指すのが現実的です。

段階導入とPoC活用

大規模な自動化はリスクを伴うため、AMRの導入は段階的に進めることが推奨されます。まずは特定のエリアやプロセスから小規模に導入し、その効果を検証しながら、徐々に自動化範囲を拡大していく「スケーラブルな運用」がお勧めです。

AMRは設備改修が最小限で済むため、このような柔軟な拡張性に対応しやすく、事業成長やニーズの変化に合わせて、必要な台数を追加導入するといった計画的なシステム構築が可能です。

また、特定ラインや搬送工程を切り出し、PoC(概念実証)を通じて効果検証・KPI設計(例:搬送リードタイム、停止率など)を行うことが重要です。成功事例では、まず仕掛品搬送で成果を出し、後に完成品や供給工程へ展開したケースが見られます。

マッピングや設定が自社で行える時代へ

かつてAMRの導入には、専門ベンダーによる現地マッピングや複雑なソフト設定が必須でした。

しかし近年では、タブレットやPCアプリを使って、自社内でマッピング・経路設定ができるAMRが登場しています。例えば、一度AMRが走行したルートを自動的にマップ化し、GUI操作で搬送ポイントや停止位置、回避ゾーンを設定できるタイプもあります。

こうした「ノーコード・ローコード」な導入支援機能により、現場担当者が自ら設定を行いながら、導入を進めることが可能になりました。初期導入コストの抑制はもちろん、拠点ごとに運用を最適化しやすいという利点もあります。

AMRそのものの価格だけでなく、「どれだけ自社内で運用できるか」という視点で製品を選ぶことが、いまや重要な導入判断軸となってきています。

まとめ

AMRの導入は単なる機器導入ではなく、「現場の柔軟性と生産性を両立させる運用設計」そのものです。

さらに近年は、自社内でマッピングやタスク設定を完結できるAMRも増えており、「専門家なしでも始められる自動搬送」が現実的になりつつあります。これにより、初期導入のハードルは大きく下がり、PoCから本格運用までのスピードも加速します。

人手不足と変動への対応が避けられない今、AMRの価値は搬送そのものよりも、“変化に耐えるしくみ”として現場全体を支える力にあります。

導入の鍵は、課題の見極め、範囲の明確化、段階的な拡張計画、そして現場との協働体制の構築です。次代の現場改革へ、一歩を踏み出すタイミングかもしれません。

AMR をはじめとする、自動化導入については、お気軽にご相談ください。