高精度加工を実現する放電加工機とは?加工方法や使用する電極まで一気に解説

放電加工機とは、電気エネルギーを利用して金属を溶かしながら加工する工作機械です。導電性素材であれば硬度や形状に関係なく高精度な加工が可能なため、精密な加工を行う上で欠かせない工作機械のひとつです。

この記事では、「放電加工とは?」から知りたい方や、これから放電加工機の導入を検討されている方々に向け、放電加工についての概要や放電加工機の種類と特徴、使用する電極素材についてわかりやすく解説します。

この記事の目次[非表示]

放電加工(EDM)の種類とメリット・デメリット

放電加工(EDM)とは

放電加工は「除去加工」に含まれ、電気エネルギーを利用してワーク(被加工物)を加工する方法です。EDM(Electrical Discharge Machining)とも呼ばれています。

水や油などの絶縁性の高い液体(加工液)の中で電極とワークの間に高電圧をかけて放電させ、放電で生じた熱を利用して、ワークを少しずつ溶かしながら加工していきます。導電性素材であれば、硬度や形状に関係なくどのような素材でも高精度な加工が可能です。

加工時は電極とワークの間にわずかな隙間があり、お互いが直接触れることなく加工を行うため(非接触加工)、ワークへのダメージが少ないのも特徴です。

精密な加工を必要とする金型製造を中心に、幅広い分野で使用されている加工方法です。

放電加工のメリット・デメリット

メリット |

|

デメリット |

|

放電加工の種類

放電加工は大きく分けると「ワイヤー放電加工」「型彫り(かたぼり)放電加工」「細穴放電加工」の3種類です。それぞれどのような特徴があるか、メリットやデメリットも含めて解説します。

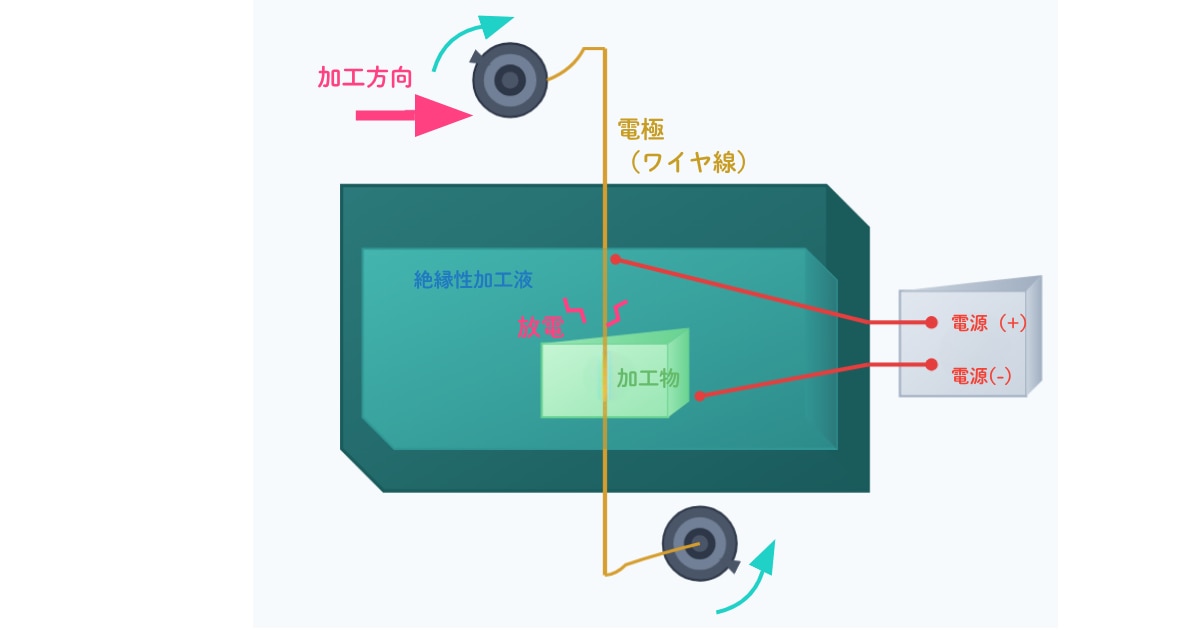

ワイヤー放電加工(ワイヤーカット)

「ワイヤーカット」とも呼ばれています。

細いワイヤー線を電極とし、小刻みに振動を起こしながら少しずつワークを溶かして切断していく方法です。電極は上から下へ真っ直ぐに張られており、ワークを貫通した状態で加工します。ちょうど糸鋸で木材を切断しているようなイメージです。

非接触加工なので、接触加工でありがちなバリやカエリが発生しにくく、複雑な形状や微細加工に適しています。他の加工方法で公差範囲に収まらないというときは、ワイヤー放電加工を検討してみるのも良いかもしれません。

ワイヤー放電加工のメリット・デメリット

メリット |

|

デメリット |

|

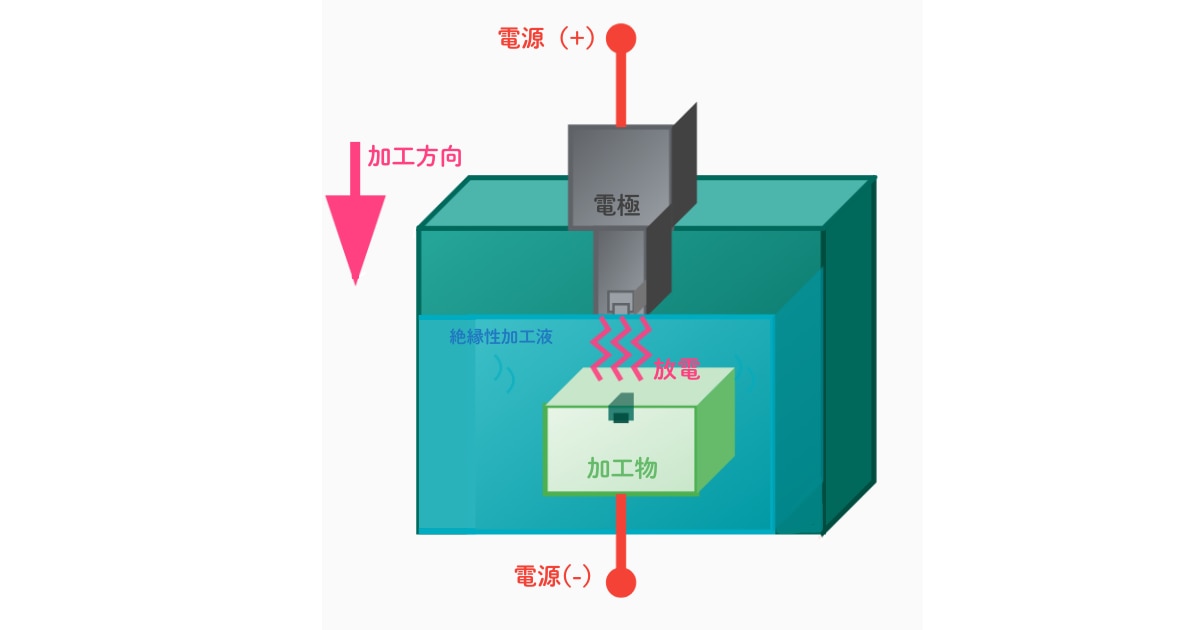

型彫り放電加工

電極の形状をワークに転写する加工方法です。あらかじめ型を彫った(目的の形状を反転させた形状に加工した)電極をワークと向かい合わせ、電極をワークに押し当てるように近づけて加工します。電極は凸型でワークに凹型の加工を施します。電極に応じて多様な形状の加工ができ、他の加工方法では実現できないような微細な加工が可能です。

複雑な形状の部品などの金型製造などに適しています。

型彫り放電加工のメリット・デメリット

メリット |

|

デメリット |

|

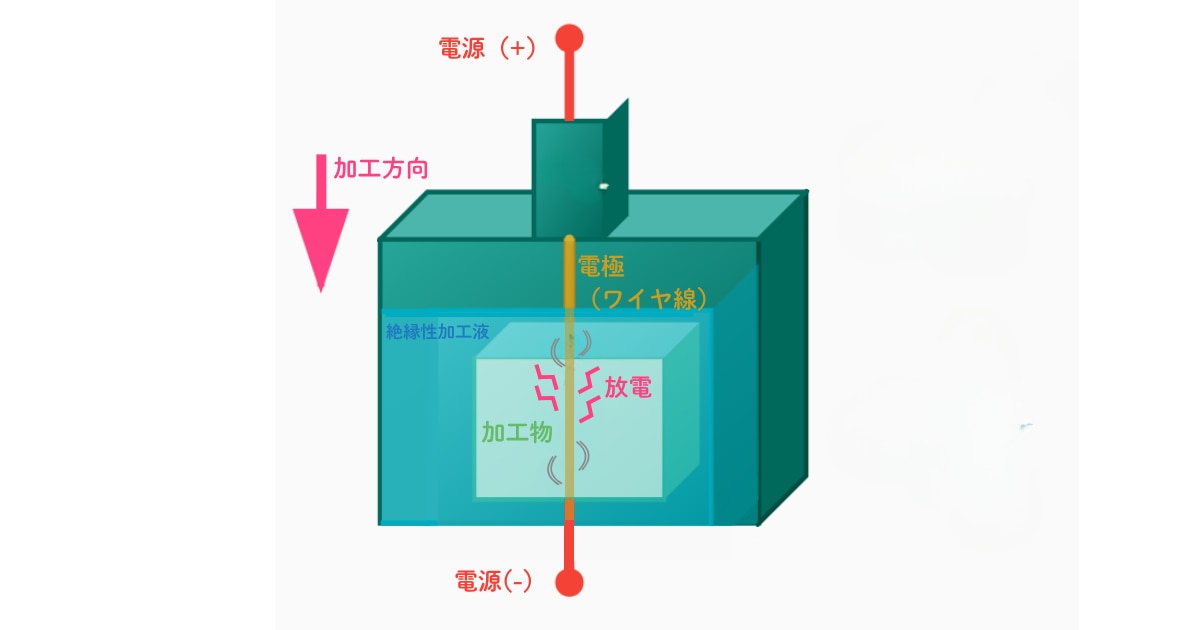

細穴放電加工

放電加工の技術を用い、丸いパイプ状の電極でワークに穴をあける加工方法です。加工液を噴射しながら電極をワークに近づけ、少しずつ穴をあけていきます。

通常の穴あけ加工では難しい微細穴や深穴(高アスペクト比)の加工だけでなく、曲面や傾斜面の加工も可能です。

細穴放電加工のメリット・デメリット

メリット |

|

デメリット |

|

放電加工機の種類とそれぞれの特徴

放電加工を行う際に用いられる工作機械を「放電加工機」といいます。

「電源」「加工槽」「テーブル」「電極」などで構成され、加工は水や油などの絶縁性の高い液体(加工液)の中で行われます。

放電加工機には加工方法に応じていくつか種類があります。それぞれどのような特徴があるのか見ていきましょう。

ワイヤー放電加工機

ワイヤー放電加工を行う際に用いられる工作機械です。

加工液で満たした加工槽の中に、あらかじめ電極となるワイヤー線を通すための穴が開けられたワークをセットし、電極と近づけ放電させます。電極またはワークを、加工したい形状に沿うように少しずつ移動させながら加工します。

2次元形状の金型や微細加工、精密加工などに用いられています。

電極とワークを水に浸したまま加工する「水中浸漬式」、油に浸したまま加工する「油槽浸漬式」、電極とワークに付着した加工くずに加工液を噴射して冷却と除去をする「噴流式」の3タイプあります。

形彫り放電加工機

型彫り放電加工を行う際に用いられる工作機械です。

加工液で満たした加工槽の中にワークをセットし、あらかじめ型を彫った(目的の形状を反転させた形状に加工した)電極と向かい合わせて放電させます。電極をワークに押し付けるように近づけ、掘るようにして加工します。

使用する電極はマシニングセンタなどで加工することが多いです。

細穴放電加工機

細穴放電加工を行う際に用いられる工作機械です。非常に細い穴を加工することに特化しています。加工液を噴射しながら、回転させたパイプ状の電極をワークに近づけて加工します。切削ドリルでは加工ができない小径や深穴の加工が可能です。

基本的な機能を搭載し幅広い用途に使用できる「汎用細穴放電加工機」と、微細な穴の加工に特化した「微細穴放電加工機」、NC(Numerical Control、数値制御)装置が備えられプログラムにより加工を自動化できる「NC細穴放電加工機」などがあります。

主に自動車や航空機、半導体などの部品の加工に用いられているほか、ワイヤー放電加工の前工程として、ワークにスタート穴をあける際に用いられたりしています。

小型放電加工機

重量4〜5kgの「超音波振動」を利用してワークを加工する工作機械です。コンパクトで機械本体の持ち運びがしやすいという利便性がありますが、細かい調整が難しいため、簡単な加工に適しています。

一般的には、超音波振動で加工を行う「超音波カッター」を示すことが多いです。

放電加工機で使用する電極材料について

放電加工において電極選びは非常に重要です。電極材料が加工条件に合っていないと期待通りの仕上がりを得ることが難しくなります。

以下に代表的な電極素材とその特徴を簡単にまとめましたので、参考にしてください。

ワイヤー放電加工の電極

ワイヤー放電加工の電極となるワイヤー線には、黄銅(真鍮)が使用されることが多いです。その他にもダングステンや各種コーテングを施された合金、モリブデンなど様々な種類のワイヤー線があります。目的の形状やワーク素材、コストなどに応じて適切なワイヤー線を選択しましょう。

黄銅(真鍮) |

|

タングステン |

|

亜鉛 |

|

型彫り放電加工の電極

型彫り放電加工の電極には、銅やグラファイトなどの電気を通しやすい素材が使用されることが多いです。電極はあらかじめマシニングなどで加工します。

銅 |

|

グラファイト |

|

銅タングステン |

|

銀ダングステン |

|

細穴放電加工の電極

細穴放電加工で使用するパイプ電極の材質は銅や黄銅(真鍮)、タングステンなどがあり、「単管」「コアレスパイプ」などの形状があります。

銅 |

|

黄銅(真鍮) |

|

銅タングステン |

|

放電加工機で使用する加工液について

放電加工機で加工を行う際は、加工液として「水」か「油」が使用されます。それぞれ特徴が異なりますので、ワーク素材や用途に応じて加工液を使い分けることが重要です。

加工液の役割

- 加工くずを冷却・排出する

- 絶縁性を素早く回復させ、安定した加工を行う

- ワークの温度を一定に保ち、熱による変形を防ぐ

水加工と油加工の比較

水加工 |

|

油加工 |

|

まとめ

今回の記事では「放電加工」という加工方法と放電加工を行うための工作機械である「放電加工機」、放電加工機で使用する電極の素材について、一気にまとめて解説しました。

放電加工機は精密な加工を行う上で欠かせない工作機械のひとつです。目的の形状や精度に応じて加工方法や使用する放電加工機、電極材料が異なります。

これから放電加工機を導入する際は、「何を(ワーク素材)」「どのように(加工方法)」「どれだけ(生産量・生産性)」加工したいかや、今ある課題を明確にした上で、自社に最適な放電加工機を選定するようにしましょう。

こんなお悩みはございませんか?

- どの放電加工機を選べばよいかわからない

- 電極素材や加工液選びで迷っている

- どのような加工方法が適しているかわからない

- どのような放電加工機の取り扱いがあるか知りたい

私たちはお客さまのご要望やお悩みにあわせ、最適な放電加工機をご提案します。

導入に関するご質問やご相談、お見積もり依頼などお気軽にお問い合わせください。