【初心者必見】 エンドミル徹底解説!種類・用途・選び方から工具寿命の管理まで

エンドミルの基礎から応用まで、製造現場で必要な知識をすべて解説。種類や用途、正しい選び方のポイントを、わかりやすく紹介します。切削条件の設定から工具寿命の延ばし方まで、現場で役立つ情報が満載です。

切削加工に欠かせないエンドミルは、種類が豊富で、初心者にはどれを選べばいいのか迷うことも多いでしょう。本記事では、そんなエンドミルの基礎知識や、代表的な種類と用途を、図解を交えながら初心者の方にもわかりやすく解説していきます。さらに、加工内容や被削材に応じたエンドミルの選び方、切削条件の設定方法、寿命を延ばすための再研磨や再コーティングについても紹介します。

この記事の目次[非表示]

エンドミルとは?切削工具の基礎知識

エンドミルは、フライス盤やマシニングセンタなどの工作機械に取り付けて使用する回転切削工具です。最大の特徴は、先端だけでなく側面にも刃がついている点にあります。この構造により、様々な方向からの切削が可能となり、複雑な形状の加工を実現します。

エンドミルの役割と機能

エンドミルは、回転と送りの組み合わせによって、金属や木材、プラスチックなど様々な素材を切削し、溝を掘ったり、側面を削ったり、複雑な立体形状を造形したりすることができます。切削加工において、高い精度と効率性で作業を行うために欠かせない工具と言えるでしょう。

ドリルとの違いを分かりやすく解説

エンドミルとドリルは、どちらも切削工具ですが、その用途や構造には大きな違いがあります。

切削方向の違い

ドリルは軸方向の切削に特化しており、主に穴あけ加工に用いられます。一方、エンドミルは軸方向だけでなく、横方向や斜め方向などに切削することができます。

刃の構造の違い

ドリルは先端にのみ切れ刃があり、側面には切りくずを排出するための溝が螺旋状に彫られています。エンドミルは外周と底面の両方に切れ刃を持ち、この切れ刃が回転しながら被削材を削っていきます。

用途の違い

ドリルは穴あけ加工に特化しているのに対し、エンドミルは溝加工、側面加工、ポケット加工、倣い加工など、多様な加工に対応できます。

エンドミルが使用される工作機械

エンドミルは、主にフライス盤やマシニングセンタなどの工作機械に取り付けて使用されます。これらの工作機械は、エンドミルを回転させながら、同時にテーブルを移動させることで、様々な形状の加工を可能にします。

エンドミルの種類と特徴

エンドミルは、その刃の形状、材質、構造によって様々な種類に分類されます。それぞれのタイプは異なる特徴を持ち、加工内容や被削材に応じて最適なエンドミルを選択することが重要です。

刃の形状による分類

エンドミルの刃先は、加工する形状や目的に合わせて様々な形状があります。

スクエアエンドミル

底刃が平らで側面にも切れ刃を持つ、最も一般的なタイプのエンドミルです。溝加工、側面加工、ポケット加工など、幅広い用途に対応します。汎用性が高い半面、複雑な形状の加工には向きません。

ボールエンドミル

先端が球状になっており、滑らかな曲面加工が特徴です。金型製作や彫刻、3次元形状の加工など、複雑な曲面を必要とする加工に使用されます。美しい仕上がりが得られますが、切削抵抗が大きいため、工具のたわみやびびり振動には注意が必要です。

ラジアスエンドミル

スクエアエンドミルの角にR(曲率)を付けた形状のエンドミルです。角R加工、面取り加工、溝加工など、スクエアとボールの特徴を活かした加工に適しています。加工の効率化が図れる一方、R形状の精度管理には慎重な対応が必要となります。

ラフィングエンドミル

粗加工に特化したエンドミルで、大きな切り込みで効率的に切削できます。切りくずを細かくするため、不等分割の刃や、切削負荷を軽減するために切れ刃にニック(溝)を採用しているのが特徴です。荒加工やバリ取りなど、大量の切削を必要とする工程で力を発揮します。仕上げ面は粗くなるため、仕上げ加工には別の工具が必要です。

テーパエンドミル

外周がテーパ状になっており、傾斜のある加工に使用します。金型の抜き勾配加工やテーパ穴の加工など、特殊な形状の加工に特化しています。用途は限定的ですが、その特徴を活かした加工では高い効果を発揮します。

材質による分類

エンドミルは材質によって、ハイスエンドミルと超硬エンドミルに大別されます。

ハイスエンドミル

高速度鋼(HSS)で作られたエンドミルです。比較的安価で、粘り強いため、折れにくいという特徴があります。

超硬エンドミル

超硬合金(WC-Co)で作られたエンドミルです。ハイスエンドミルよりも硬度が高く、耐摩耗性に優れているため、高速切削や硬い材料の加工に適しています。

構造による分類

エンドミルは構造によって、以下の3種類に分類されます。

ソリッドエンドミル

刃部とシャンクが一体で構成されたエンドミルです。高精度な加工が可能で、再研磨して繰り返し使用できます。

スローアウェイエンドミル

チップと呼ばれる交換式の刃先をシャンクに取り付けて使用するエンドミルです。刃先が摩耗したらチップを交換するだけで、工具本体は再利用できます。

ロウ付けエンドミル

鋼のシャンクに超硬合金製の刃をロウ付けしたエンドミルです。シャンク部が鋼材のため、比較的超硬ソリッドエンドミルより安価です。

エンドミル加工の基礎と応用

エンドミル加工は、様々な形状の加工を可能にする汎用性の高い切削加工技術です。以下では、エンドミル加工の種類と特徴、そして加工時の注意点について詳しく解説します。

代表的な加工方法

溝加工

エンドミルを使用して、ワークに溝を切削する加工です。溝の幅や深さ、形状は、エンドミルの種類や切削条件によって調整できます。

側面加工

エンドミル側面の切れ刃を使用して、ワークの側面を切削する加工です。平面や段差の切削、溝加工との組み合わせなど、様々な形状に対応できます。

ポケット加工

エンドミルを使用して、ワークにポケット状の窪みを加工することです。ポケットの形状は、正方形、長方形、円形など、様々な形状に対応できます。

倣い加工

モデルや図面を基に、エンドミルを三次元的に動かして複雑な形状を加工することです。金型製作や彫刻など、高度な加工技術が求められます。

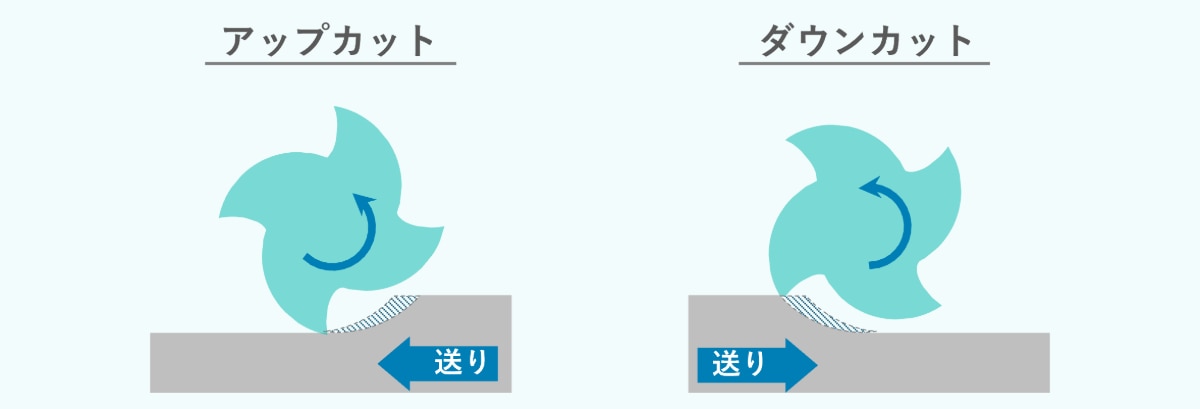

ダウンカットとアップカット(加工方向の選択)

エンドミル加工には、エンドミルの回転方向とワークの送り方向の組み合わせによって、以下の2つの方法があります。

ダウンカット

エンドミルの回転方向とワークの送り方向が同じ向きになる切削方法です。切削力はワークを下に押し付ける方向に働くため、ワークの固定がしっかりしていれば安定した切削が可能です。 切削開始時は切削抵抗が大きく、徐々に小さくなるため、工具への負担は比較的少ないです。しかし、切削開始時に大きな力がかかるため、機械の剛性がある程度必要となります。 工具のびびりは発生しにくく、切屑の排出性はあまり良くありません。

アップカット

エンドミルの回転方向とワークの送り方向が逆向きになる切削方法です。切削力はワークを上に持ち上げる方向に働くため、ワークが浮き上がったり、びびり振動が発生しやすくなるなどの注意点があります。 切削開始時は切削抵抗が小さく、徐々に大きくなるため、工具への負担が大きくなります。 工具のびびりが発生しやすく、切屑の排出性に優れています。

エンドミル加工の注意点

切削条件の設定

切削条件(切削速度、送り速度、切り込み量など)は、加工精度、工具寿命、加工効率に大きく影響します。被削材の材質、エンドミルの種類、加工形状などを考慮して、適切な切削条件を設定することが重要です。

工具摩耗への対応

エンドミルは使用していくうちに摩耗し、切れ味が悪くなります。工具摩耗は、加工精度や表面粗さの悪化、工具寿命の低下に繋がります。工具摩耗の状態を定期的に確認し、必要に応じて再研磨や交換を行う必要があります。

びびり振動への対策

切削中に工具やワークが振動する現象です。びびり振動が発生すると、加工精度や表面粗さが悪化し、工具寿命も低下します。びびり振動を抑制するためには、工具の剛性を高めたり、切削条件を調整したり、ワークの固定方法を見直す必要があります。

構成刃先への対策

構成刃先は、加工中に発生する切り屑が工具に付着し、あたかも刃先の一部のようになってしまう現象です。対策として以下が重要です:

- 切削温度の適切なコントロール

- 切削速度や送りの調整

- 潤滑性の高い切削油の使用

加工目的に応じたエンドミルの選び方

加工方法別の選定ポイント

溝加工に適したエンドミル

溝加工には、切りくず排出性に優れた2枚刃のスクエアエンドミルが最適です。チップポケットが広く、切りくずがスムーズに排出されるため、深い溝加工でも問題なく使用できます。

側面加工に適したエンドミル

側面加工には、剛性が高い4枚刃以上のスクエアエンドミルや、ラフィングエンドミルが適しています。特に、高硬度材の加工には、びびり振動を抑えるために、剛性が高いエンドミルを選びましょう。

ポケット加工に適したエンドミル

ポケット加工には、スクエアエンドミルやボールエンドミルが使用されます。ポケットの形状や大きさ、要求精度によって適切なエンドミルを選択する必要があります。

ワークに適した材質を選ぼう!

ワークの硬度や材質によって、エンドミルの材質を使い分けることが重要です。

- 軟鋼やアルミ合金など、比較的柔らかい材料には、ハイスエンドミルが適しています

- ステンレス鋼や焼入れ鋼など、硬い材料には、超硬エンドミルが適しています

コーティングも重要!

エンドミルのコーティングは、耐摩耗性、耐熱性、潤滑性などを向上させる効果があります。加工内容や被削材に合わせて適切なコーティングを選ぶことで、工具寿命を延ばし、加工品質を向上させることができます。

エンドミルの寿命管理とメンテナンス

エンドミルの性能を最大限に引き出し、コストを抑えるには適切な寿命管理が不可欠です。切削条件の最適化から再生加工まで、様々な方法で工具寿命を延ばすことができます。

寿命を延ばす3つの重要ポイント

切削条件の最適化

切削速度、送り量、切込み量などの条件を適切に設定することで、工具摩耗を最小限に抑えられます。特に高硬度材の加工では、条件設定が工具寿命を大きく左右します。

再研磨による再生

ソリッドエンドミルは適切なタイミングでの再研磨により、複数回の再生が可能です。新品の60~80%程度の性能まで回復させることができ、工具コストの大幅な削減につながります。

再コーティングの活用

再研磨後のエンドミルに新たなコーティングを施すことで、耐摩耗性や耐熱性を向上させることができます。適切な再コーティングにより、新品同等の性能復活も可能です。

工具寿命を伸ばす方法について更に知りたい方はこちらの記事で詳しく解説しています。

まとめ

エンドミルは、適切な種類を選定し、適切な切削条件を設定することで、高精度で効率的な加工を実現できます。工具摩耗やびびり振動などの注意点を守り、再研磨や再コーティングを有効活用することで、エンドミルを長く使い続けることができます。

またエンドミルの選定や切削条件の設定は、加工内容やワーク材、工作機械の性能などによって大きく変わります。選定や加工でお悩みの際は、まずは私たちにお気軽にお問い合わせください。加工要件に最適なエンドミルの選定から、切削条件の設定まで、トータルでサポートさせていただいております。