【初心者向け】マシニングセンタの軸構成を完全解説!3軸・4軸・5軸の違いと選び方

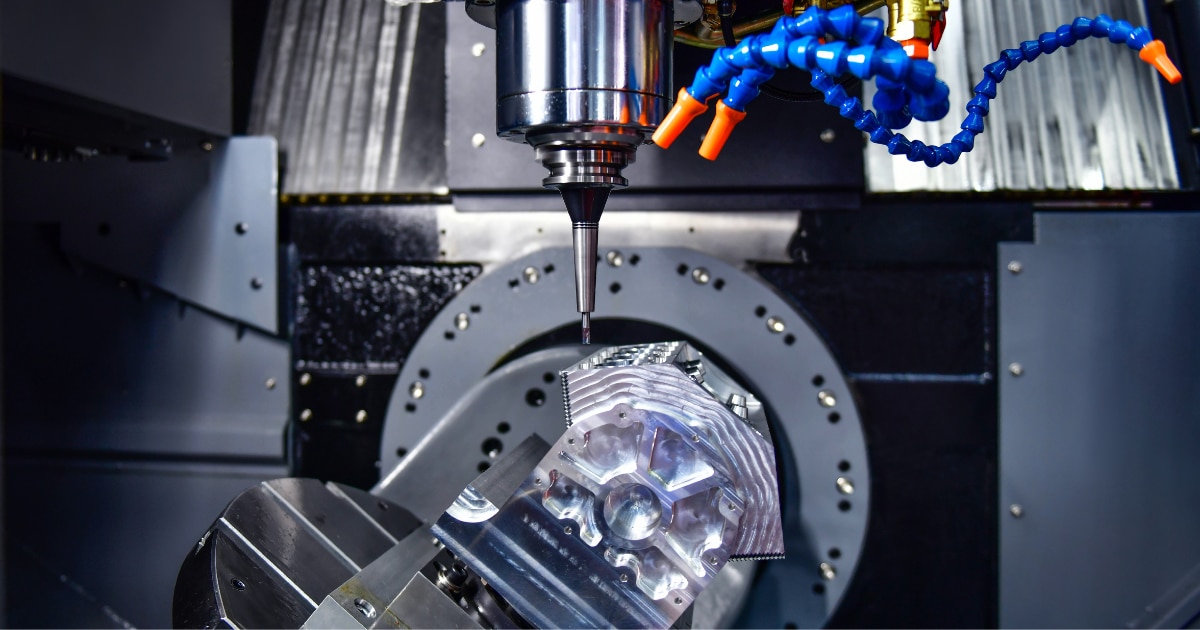

製造業の生産力を高めるために重要な設備であるマシニングセンタ。しかし、3軸・4軸・5軸のどれを選ぶかは、設備投資額も大きいため、慎重に検討する必要があります。この記事では、それぞれの軸構成の特徴や加工できる範囲の違い、業種別の活用例まで、実務に役立つ情報を解説します。

この記事の目次[非表示]

3軸加工機:シンプルで扱いやすい、コストも抑えられる

3軸加工機の基本構造

3軸加工機は、工具を動かせる方向が3つある工作機械です。左右(X軸)、前後(Y軸)、上下(Z軸)の動きを組み合わせることで、直線だけではなく、円弧などのように曲線的に動くことができます。

主に平面加工、穴あけ加工、形状加工など、ワーク上面からの加工に適しています。

3軸加工機は、他の多軸機械と比べて構造がシンプルなため、価格も比較的お手頃で導入しやすいという利点があります。

3軸加工機のデメリットと課題

3軸加工機は、扱いやすい反面、以下のような制限があります。

アンダーカット加工への対応不可

アンダーカット加工とは、上面から見えない場所(材料の裏側や陰になる部分)を加工することです。3軸加工機ではこのような場所は加工できません。

段取り替えによる加工時間の増加

複数の面を加工する場合、面ごとにワークの方向を変える必要があります。これが「段取り替え」と呼ばれる作業です。この作業が増えれば増えるほど、全体の加工時間も長くなってしまいます。また、付け替えの度に位置がずれる可能性があり、加工精度が落ちる心配があります。

このような課題を解決するため、現在では4軸加工機や5軸加工機が普及しています。

4軸加工機:回転軸を活かした効率的な加工が可能

回転軸がもたらす新たな加工方法

4軸加工機は、3軸の動きに加えて、材料を回転させる軸が1つ追加された工作機械です。この回転軸には、X軸を中心とした回転(A軸)、Y軸を中心とした回転(B軸)、Z軸を中心とした回転(C軸)の3種類があります。

この回転軸を加えることで、ワークを傾けたり回転させたりできるようになり、3軸加工機では難しかった複雑な形状の加工や、複数の面の加工が1回の設定で可能になります。まさに、材料を串刺しにして回しながら加工できるようなイメージです。

4軸加工機による生産性向上のポイント

多面加工の効率化

複数の面を加工する際、ワークの段取り替えが不要となるため、加工時間の短縮と精度の向上が期待できます。

複雑な形状への対応力向上

回転軸があることで、3軸加工機では難しかった複雑な形も加工できるようになります。たとえば、らせん状の溝を掘るような加工も、ワークを回転させながら工具を進めることで実現できます。

長時間無人運転の実現

工程をまとめられることと自動化の組み合わせにより、夜間や休日など、人がいない時間でも機械を動かすことができます。これにより、工場の生産能力を大きく高められます。

4軸加工機の活用事例

4軸加工機は、以下のような加工に活用されています。

- 円筒形の金属加工: 円筒形のワークの外周全体を加工する場合、ワークを回転させながら効率的に加工できます

- スパイラル形状加工: らせん状の溝や形状を加工する際に効果的です

- ミーリング加工: 回転軸を活用することで、より複雑な形状に対応できます

- 穴あけ加工: ワークを傾けることで、様々な角度から穴を開けられます

4軸加工機は、これら以外にも様々な分野で活用され、製造業の生産性向上に大きく貢献しています。

5軸加工機:複雑な形状も思い通りに加工できる

5軸加工機の種類

5軸加工機は、3軸の動きに加えて、2つの回転軸が追加された工作機械です。この2つの回転軸により、工具やワークを様々な角度に傾けながら加工できるため、より複雑な形状の加工が可能になります。

5軸加工機は、2つの回転軸の構成によって、主に3つのタイプに分かれます。

テーブルタイプ:

ワークを載せるテーブル側に回転軸と傾斜軸を付けたタイプです。

国内で最もよく見かけるタイプで、比較的小さなワークの加工に向いています。-

工具タイプ:

工具側にこの2つの回転軸を配置したタイプです。

工具側が傾くため、ワークの大きさや質量による差異が生じにくくなっています。

そのため大きなワークも載せやすく、同時5軸加工と呼ばれる複雑な加工に向いています。

-

混合タイプ:

工具側とテーブル側に1軸ずつ回転軸を配置したタイプです。

テーブルタイプと工具タイプの中間的な特徴を持ちます。

同時5軸と割り出し5軸の使い分け

5軸加工機では、追加された2軸の使い方によって、2つの異なる加工方式があります。

同時5軸加工

全ての軸を同時に動かしながら加工を行う方式です。複雑な曲面を持つワークを、連続的になめらかに加工することができます。航空機の部品、金型、医療で使用する人工関節などを高品位に加工することに適しています。

割り出し5軸加工

多くの製造現場で採用されている方式です。まず回転軸と傾斜軸でワークの角度を決め、その後で3軸での加工を行います。同時5軸加工と比べて制御が単純なため、加工プログラムの作成も比較的簡単です。

5軸加工機導入のメリットとデメリット

導入で得られる生産性と品質の向上

5軸加工機を導入することで、以下のようなメリットを得られます。

-

段取り替え時間の大幅削減:

3軸加工機では面ごとにワークの段取り替えが必要でしたが、5軸加工機ならワークを固定したまま複数の面を加工できます。この時間の削減が、生産性アップにつながります。

-

夜間無人運転の実現:

自動化により、夜間や休日も機械を動かせるため、工場の生産能力を大きく伸ばせます。

-

高精度加工の実現:

段取り替えの回数が減るので、ワークの位置ずれによる誤差も減ります。また、工具の突き出し量(工具ホルダーから先端までの長さ)を短くできるため、工具のたわみが低減され、より正確な加工が可能になります。

-

複雑形状の加工:

5軸加工機は、3軸加工機では困難な、複雑な形状の加工に対応できます。

-

工具寿命の向上:

工具の突き出し量を短くすることで、工具への負担を軽減し、寿命を延ばすことができます。また、5軸加工では工具とワークの接触位置を調整できるため、工具の摩耗を抑制できます。

導入時の課題と注意点

3軸や4軸に比べ、5軸加工機の導入にあたっては、以下のような課題があることを認識しておく必要があります。

- 導入コストが大きい

- 加工するワークの重量やサイズに制限がある

- 主軸とテーブルの干渉リスクが増える

- 制御が難しい

5軸加工機の活用事例を詳しく解説

様々な産業分野で、高精度な加工や複雑な形状が必要とされる製品の製造に5軸加工機が活用されています。

航空宇宙産業

航空機のエンジン部品や翼には、軽くて丈夫という相反する性質が求められます。そのため必然的に複雑な形状になりますが、5軸加工機ならその複雑な曲面も高精度で加工できます。

特にジェットエンジンのタービンブレードなどは、一体成形で強度を確保しながら、部品を薄くして軽量化も実現しています。まさに、5軸加工機の真価が発揮される場面です。

医療機器産業

人工関節やインプラントは、人体に入れるものですから、極めて高い精度と安全性が必要です。5軸加工機は、人体の複雑な曲面に合わせた形状を正確に作り出せます。

例えば、チタンやセラミックスを使った人工股関節や歯科インプラントの製造で、その優れた加工能力を発揮しています。

金型産業

製品の品質を左右する金型には、複雑な形状を高精度で実現する技術が欠かせません。5軸加工機は、従来は加工が難しかったアンダーカットや深いキャビティ(溝)なども加工できます。

自動車部品、家電製品、医療機器など、様々な分野の金型製造で活躍しています。

自動車産業

自動車産業では、「燃費の良い車」かつ「デザインも良い車」という要望を両立させるため、複雑な曲面形状が必要になってきます。5軸加工機による高精度加工は、車体パネルやバンパー、内装部品など、デザイン性と機能性の両方が求められる部品の製造で重宝されています。

特に、空気抵抗を減らすための複雑な曲面形状を作る時に、5軸加工機の特徴が存分に活かされています。

エネルギー産業

風力発電やガスタービンなど、エネルギー産業の大型部品製造でも5軸加工機の需要が高まっています。特に再生可能エネルギー分野では、発電効率を上げるため、複雑な形状の部品が増えているのです。

例えば、風力発電のブレードやガスタービンの燃焼器など、精度の高い大型部品の製造に5軸加工機が活躍しています。

加工精度と生産性から考える最適な軸構成

マシニングセンタの選定の際は、加工精度と生産性は重要なポイントです。会社の競争力を高めるには、自社の加工ニーズに合った最適な軸構成を選ぶことがカギとなります。

加工する内容、求められる精度、コスト、そして機械の扱いやすさなど、様々な観点からじっくり検討する必要があります。

まとめ

マシニングセンタの軸構成は、加工精度と生産性に大きく影響します。それぞれの軸構成には、次のような特徴があります:

- 3軸:シンプルで扱いやすい、コストも抑えられる

- 4軸:回転軸を活かした効率的な加工が可能

- 5軸:複雑な形状も思い通りに加工できる

導入する際は、加工したい製品、コスト、求められる精度などを総合的に判断して、自社に最適なマシニングセンタを選びましょう。

私たちは、お客様の課題やニーズに応じた最適な機種選定から、導入後のサポートまで、一貫したサービスを提供しています。導入検討の初期段階からでもサポートさせていただきますので、まずはお気軽にお問い合わせください。