クーラント管理の自動化!「COOL-i」で設備保全を効率化にサポート

切削加工において、クーラント(切削液)は潤滑・冷却・洗浄という重要な役割を果たします。適切なクーラント管理は、生産性と品質を左右する重要な要素です。クーラントを最適な状態に保つことで、工具寿命の延長、加工精度の向上、設備の保護が可能となり、結果として生産性と品質の向上につながります。

しかし、多くの現場では、その管理が十分に行われていないのが現状です。

例えば、こんな状況に心当たりはありませんか。

- 工具の寿命が予想以上に短く、頻繁な交換が必要になっている

- 加工精度にばらつきが生じ、品質の安定化に苦心している

- 設備のダウンタイムが増加し、生産性の低下に頭を悩ませている

- 定期的に複数設備に対して、濃度やph、温度など計測してまとめないといけない

- これらの問題の多くは、実は適切なクーラント管理によって改善できる可能性があります。

本記事では、クーラント管理の課題を解決する革新的なシステム「COOL-i」をご紹介します。COOL-iは、クーラント管理の自動化と効率化を実現し、製造現場の生産性向上をサポートします。

この記事の目次[非表示]

なぜクーラント管理は放置されがちなのか

クーラント管理の重要性は広く認識されているにもかかわらず、多くの製造現場で適切な管理が行われていません。その背景には、従来のクーラント管理が抱える様々な課題があります。

従来のクーラント管理の課題

管理項目が多すぎる

クーラントの適切な管理には、濃度、pH、温度、汚染度など、複数の項目をチェックする必要があります。これらの項目を定期的に測定し、記録することは非常に手間がかかる作業です。多忙な製造現場では、この手間のかかる作業が後回しにされがちです。

作業者によって判断がバラつく

クーラントの状態を判断する際、特に汚染度などの項目では、作業者の経験や感覚に頼る部分が大きくなります。これにより、作業者間で判断にバラつきが生じ、一貫した管理が難しくなってしまいます。

3K(臭い・汚い・危険)

クーラント管理は、いわゆる「3K」作業の典型例です。クーラントの臭いや汚れは作業者にとって不快であり、また、化学物質を扱うため安全面でのリスクもあります。これらの要因が、クーラント管理を敬遠させる原因となっています。

COOL-iが解決する5つの課題

クーラント管理システム「COOL-i」は、従来のクーラント管理が抱える様々な課題を効果的に解決します。このシステムが提供する主要なソリューションを詳しく紹介します。

管理工数の大幅削減

自動監視で作業者の負担軽減

COOL-iは、クーラントの状態を24時間365日自動で監視し、記録します。これにより、作業者が定期的に測定や記録を行う必要がなくなり、管理工数を大幅に削減することができます。

トレーサビリティの向上

常時記録でデータ管理が簡単に

測定したデータは自動的に記録され、クラウドまたはオンプレミスのサーバーに保存されます。この機能により、クーラントの状態変化を時系列で追跡することが可能になり、トレーサビリティが大幅に向上します。また、長期的なデータ分析が容易になることで、クーラント管理の最適化や予防保全にも役立ちます。

形骸化した管理からの脱却

リアルタイムモニタリングで常に最適な状態を維持

従来の定期点検では、点検と点検の間に問題が発生しても気づきにくいという課題がありました。COOL-iは、クーラントの状態をリアルタイムで監視するため、異常の早期発見と迅速な対応が可能になります。

作業者によるバラつきを解消

数値化された指標で統一された管理を実現

COOL-iは、クーラントの状態を客観的な数値で表示します。特に、従来は感覚的に判断されていた汚染度を独自のアルゴリズムで数値化することで、作業者の経験や感覚に左右されない統一された管理が可能になります。

クーラントデータの有効活用

生産性向上につながる分析が可能に

本システムによって収集された大量のデータは、生産性向上のための貴重な資源となります。例えば、クーラントの状態と加工品質の相関関係を分析することで、最適な管理基準を導き出すことができます。

COOL-iの特徴

業界初の「汚染度」数値化技術

感覚的判断から客観的評価へ

COOL-iの最大の特徴は、従来は作業者の感覚に頼っていた汚染度を数値化する技術です。この技術により、クーラントの汚染状態を0から100の数値で表現することが可能になりました。

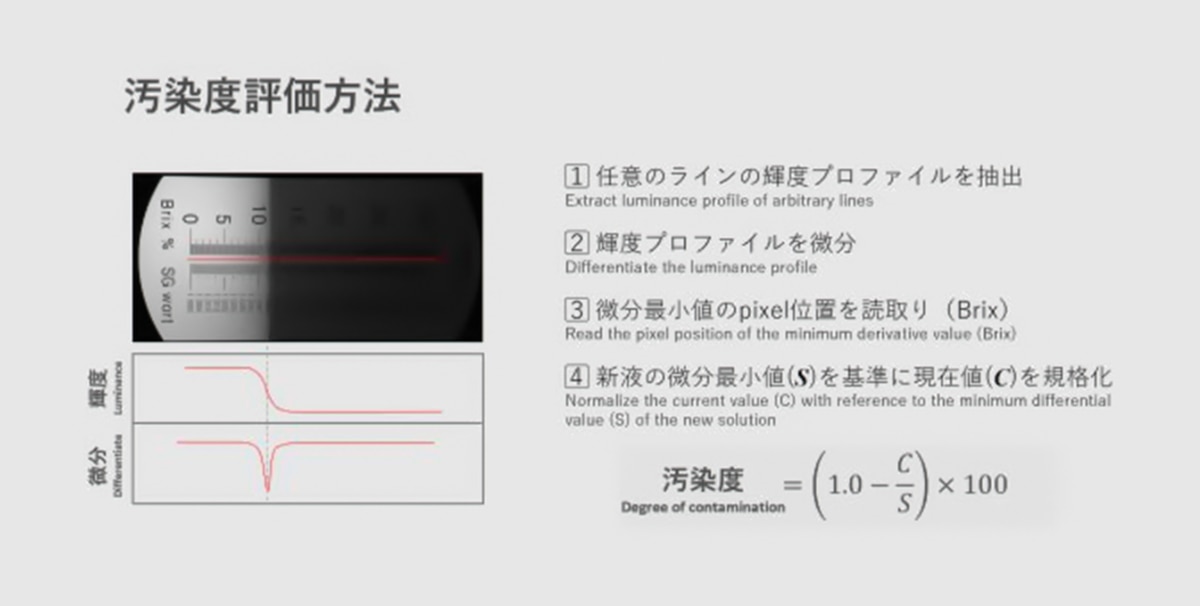

独自アルゴリズムによる汚染度の可視化

COOL-iは、独自開発したアルゴリズムを用いてクーラントの汚染度を算出します。このアルゴリズムは、クーラントの光学的特性を分析し、新液の状態を基準として相対的な汚染度を計算します。

簡単設置と使いやすさ

タンク隣接の設置で即日運用開始

COOL-iは、クーラントタンクの横に簡単に設置することができます。設置作業は、ホースをタンク内に挿入し、電源を接続するだけです。これにより、導入当日から運用を開始することが可能です。

自動サンプリングと循環方式

人手を介さない正確なデータ収集

COOL-iは、内蔵ポンプによってクーラントを自動的にサンプリングし、測定後にタンクに戻す循環方式を採用しています。これにより、人手を介さずに正確なデータを継続的に収集することができます。

遠隔監視とアラート機能

PCやタブレットでどこからでも確認可能

COOL-iは、測定データをクラウドまたはオンプレミスのサーバーに送信します。これにより、PCやタブレットなどのデバイスを使って、どこからでもクーラントの状態を確認することができます。また、設定した閾値を超えた場合にアラートを発する機能も備えており、異常の早期発見をサポートします。

COOL-iの仕様

< 装置・システム仕様 >

項目 |

仕様 |

|---|---|

寸法 |

250 × 190 × 560 mm |

質量 |

約10 kg |

電源 |

AC100V |

USBポート |

1口 |

LANポート |

1口 |

無線 |

Wi-Fi使用可能 |

記録頻度 |

1, 5, 10分(選択式) |

データ送信方式 |

有線LAN, Wi-Fi(選択式) |

データサーバ |

クラウド, オンプレミス(選択式) |

Webアプリ機能 |

時系列データ表示, アラート機能 |

推奨温度範囲 |

10 ~ 35℃ |

推奨湿度範囲 |

~65%RH(結露なきこと) |

< 測定関係仕様 >

測定項目 |

測定範囲 [分解能] |

測定精度 |

|---|---|---|

濃度(Brix) |

0 ~ 30% [0.1%] |

±0.5% |

汚染度 |

0 ~ 100 [1] |

- |

液温 |

5 ~ 50℃ [0.1℃] |

±0.1℃ |

室温 |

5 ~ 50℃ [0.1℃] |

±0.1℃ |

pH |

3 ~ 11 [0.1] |

±0.2 |

ORP(酸化還元電位) |

オプション |

|

クーラントトラブルが引き起こす品質問題

適切なクーラント管理を怠ると、様々な品質問題が発生する可能性があります。主な問題点とその影響を詳しく見ていきましょう。

工具寿命の低下

クーラントの濃度が適切でないと、工具の摩耗が早まり、頻繁な交換が必要になります。これは、工具コストの増加だけでなく、工具交換による生産ラインの停止時間増加にもつながり、全体的な生産性を低下させる要因となります。

加工精度の低下

クーラントの温度管理が不適切だと、熱膨張による寸法誤差が生じる可能性があります。精密加工が要求される部品製造では、このわずかな誤差が製品の品質に大きな影響を与え、不良品率の上昇を招く恐れがあります。

設備の故障

汚染されたクーラントは、設備の配管や部品を傷める原因となります。腐食や目詰まりといった問題は、設備の突発的な故障を引き起こし、予期せぬダウンタイムや高額な修理コストにつながる可能性があります。

表面品質の悪化

クーラントの性能低下により、加工表面の仕上がりが悪くなることがあります。れは、製品の外観品質だけでなく、機能性にも影響を及ぼす可能性があり、顧客満足度の低下や返品率の上昇といった問題に発展する恐れがあります。 これらの問題は、製品品質の低下だけでなく、生産効率の悪化や設備メンテナンスコストの増加にもつながります。そのため、適切なクーラント管理は、製造業における品質管理と生産性向上の要となるのです。

導入事例

毎日20台の点検作業が自動化

工場に足を運ばずデータ確認が可能に

ある大手自動車部品メーカーでは、COOL-iの導入により、従来毎日行っていた20台のクーラントタンクの点検作業を完全に自動化することに成功しました。管理者は工場に足を運ぶことなく、オフィスのPCからクーラントの状態を確認できるようになりました。これにより、点検作業に費やしていた時間を他の重要な業務に振り向けることが可能になりました。

加工品質の安定化とトラブル防止

温度管理による寸法精度の向上

精密機械部品を製造する企業では、COOL-iの導入により、クーラントの温度管理を厳密に行うことが可能になりました。その結果、熱膨張による寸法誤差を最小限に抑え、加工精度を大幅に向上させることに成功しました。また、クーラントの汚染度を常時監視することで、異物混入による不良品の発生を防止し、歩留まりの向上にもつながりました。

まとめ

COOL-iは、クーラント管理の課題を効果的に解決する革新的なシステムです。その主な特徴と利点は以下の通りです。

- 自動監視による管理工数の大幅削減

- データの常時記録によるトレーサビリティの向上

- リアルタイムモニタリングによる最適な状態維持

- 数値化された指標による統一された管理の実現

- クーラントデータの有効活用による生産性向上

- 業界初の「汚染度」数値化技術

- 簡単設置と使いやすさ

- 遠隔監視とアラート機能

このシステムの導入により、製造業の現場はクーラント管理の負担から解放され、より付加価値の高い業務に注力することができます。また、クーラントの最適管理を通じて、加工品質の向上、設備の長寿命化、生産性の向上など、様々な効果が期待できます。

COOL-iの詳細や導入効果について、より具体的に知りたい方は、ぜひ私たちまでお問い合わせください。ご状況に合わせて関連するクーラント液の自動供給装置やろ過装置も含めた最適なソリューションをご提案いたします。