工程・生産ラインの自動化を成功に導く手引き~人手不足と品質課題に悩む製造現場へ~

「工程自動化」「生産ライン自動化」など、生産性の向上や品質安定化を考え、「製造工程の一部でも自動化をしたい」と検討している製造業の方は増えています。

工程や生産ラインの自動化とは、これまで人の手で行っていた作業や一連の生産工程に、ロボットやAI、NC工作機械などを導入し、自動で運用する仕組みを指します。

本記事では、製造工程・生産ラインの自動化による、人手不足や品質課題解決のメリット、導入ステップ、パートナー選びのコツまで、具体的な事例を交え解説します。

この記事の目次[非表示]

工程・生産ラインの自動化とは?製造現場で注目される理由と導入目的

なぜ今、製造業において自動化が注目されているのでしょうか。先日金沢で行われた展示会「MEX金沢2025」のレポートから引用します。

従来の自動化のイメージは、後追いで協働ロボットを足して、搬送を自動化して――、人の作業を代用するものだったかもしれません。工作機械の展示会なのに、ロボットの展示会の様になっていき、どこのブースも似たような提案が並び、地方の展示会はその焼き直しに見えた時期もありました。

しかし工程設計そのものを、自動化前提で再定義しようとする姿勢。それこそ真の意味での工程集約であり、日本の中小企業が世界で生き残るための道ではないでしょうか。

【MEX金沢2025】人手不足解決に挑む!進化する自動化と工程集約技術 より引用

工程設計そのものを自動化前提で再定義しようとしている背景には、多くの製造業が直面している深刻な課題があります。

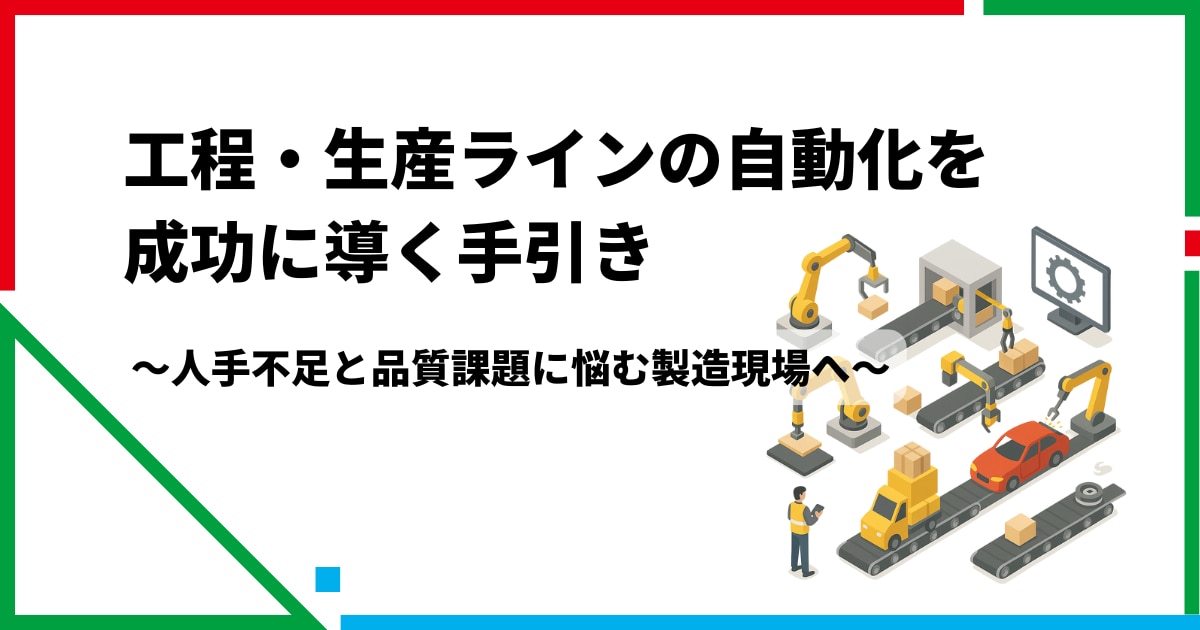

人手不足

まず挙げられるのが「人手不足」です。

少子高齢化が進む日本では、労働人口の減少が加速しており、製造現場での人材確保は喫緊の課題となっています。

特に、熟練技能者の引退は、技術継承の面でも大きな問題です。また労働環境の改善も製造業の人手不足においては大きなテーマとなっています。

品質の安定化

次に、「品質の安定化」です。

人の手による作業では、どうしても個人のスキルや体調によって品質にばらつきが生じやすくなります。一方で市場の要求品質は年々高まっており、常に安定した品質で製品を供給することが求められます。

生産性の向上

さらに、「生産性の向上」も重要な課題です。

グローバル競争が激化する中で、より少ないコストで、より多くの製品を、より早く生産することが企業の競争力を左右します。

現場が実感できる!自動化のメリットと導入前に押さえたい注意点

工程・生産ラインの自動化は、製造現場に具体的なメリットをもたらしますが、同時に注意すべき点も存在します。ここでは、自動化のメリットと導入前に押さえておきたい注意点について詳しく解説します。

自動化のメリット

自動化によって得られるメリットは多岐にわたります。

稼働率・タクトタイムの改善 → 生産性の向上

自動化された生産ラインは24時間稼働が可能であり、人の休憩時間や交代による中断がありません。自動化により、設備の稼働率を大幅に向上させることができます。

繰り返し作業におけるタクトタイム(1個の製品を生産するのにかかる時間の上限)を短縮し、全体の生産スループットを向上させることが可能です。

人為ミス削減・ばらつき抑制 → 品質の安定化

人間が行う作業では、どんなに熟練した作業者であっても、疲労や集中力の低下によりヒューマンエラーが発生する可能性があります。

自動化された設備は、設定されたプログラムに従って正確かつ均一な作業を行うため、人為的なミスを大幅に削減し、製品の品質のばらつきを抑えられます。

自動化により、品質が安定し不良品の発生率が低下、その結果、再加工や廃棄によるコストも削減できます。結果として製造工程全体の最適化につながります。

労働環境の改善、作業負担軽減、安全性向上 → 人手不足解消

重いものを運ぶ作業、危険を伴う作業、単調な繰り返し作業などは、作業する人にとって身体的・精神的な負担が大きく、労働災害のリスクも伴います。

これらの作業を自動化することで、作業者の負担を軽減し、より安全な労働環境を実現できます。生産ラインの自動化は、従業員の満足度向上や離職率の低下にもつながるのです。

熟練者不足、属人性の解消 → 人手不足解消

熟練技能者の知識や技術が特定の個人に依存している「属人化」は、その人材が不在になった際に生産性が低下したり、品質が不安定になったりするリスクをはらんでいます。

自動化は、熟練者の持つ技術やノウハウを機械に置き換えることで、作業の標準化と均一化を促進し、属人性を解消します。

たとえば、熟練者が培ってきた「勘」や「コツ」といった非言語化された技術を、力覚センサーや視覚センサーなどのデータとAIで学習・再現する取り組みが進んでいます。

こうしたロボットによる熟練技能の再現やAIによるプロセス制御の導入は、単に熟練者不足の解消にとどまらず、技術の継承や品質・生産性の向上にも貢献しています。

自動化の注意点

一方で、自動化を成功させるためには、事前に以下の注意点を考慮する必要があります。

初期費用とROI(投資回収期間)

自動化設備の導入には、高額な初期投資が必要となることが一般的です。

そのため、導入前に投資対効果(ROI)をしっかりと算出し、いつまでに投資を回収できるのか、費用に見合う効果が得られるのかを検討することが不可欠です。

短期的な視点だけでなく、長期的な視点での費用対効果も考慮に入れておくとよいでしょう。

段階的な導入の必要性

全ての工程を一気に自動化しようとすると、莫大なコストがかかるだけでなく、予期せぬトラブルが発生した際に全体に大きな影響を及ぼす可能性があります。

まずは、特に自動化のメリットが大きい工程や、課題が顕著な工程から段階的に導入を進めることで、リスクを抑えながら確実に効果を上げていく進め方がおすすめです。

スモールスタートで成功体験を積み重ね、徐々に自動化の範囲を広げていくのがベストです。

設備トラブル時の対応体制

自動化設備は精密機械であり、故障や不具合が発生する可能性はゼロではありません。

万が一トラブルが発生した場合に、迅速に対応できる保守・メンテナンス体制を構築しておくことが重要です。自社内での対応が難しい場合は、外部の専門業者との連携も視野に入れる必要があります。

生産ラインの停止は、大きな損失につながるため、トラブル発生時の復旧計画を立てておきましょう。

オペレーターの教育・リスキリング

自動化が進むと、これまで手作業を行っていた作業者の役割は変わります。

単純作業から解放される一方で、自動機の監視、保守、トラブルシューティング、データ分析といった、より高度なスキルが求められるようになります。

生産ラインの自動化をすすめ有効活用するためには、AIスキル・データ検証・施策立案などの専門スキルも必要になってきます。

従業員に対して自動化設備を操作・管理するための教育や、新たなスキルを習得させるためのリスキリング(学び直し)の機会を提供することが重要です。

高いスキルをもった人材の確保が難しい、という課題も出てきますが、教育や新しい知識・ノウハウが手に入ることにより、今いる従業員のモチベーション向上にもつながる可能性もあります。

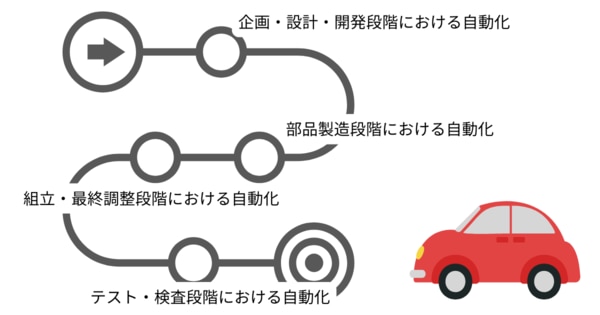

各製造プロセスにおける自動化の具体例~自動車産業に見る設備と技術の連携~

製造業における自動化は、特定の工程だけでなく、製品開発から製造、検査、出荷に至るまで、多様なプロセスで導入が進んでいます。

ファクトリーオートメーションやスマートファクトリー化にいち早く取り組んできた自動車業界における製造プロセスでは、企画段階のデジタル技術、部品製造段階の多様な加工機械、そして組立・検査段階のロボットや高精度測定機器まで、さまざまな設備と技術が連携し、複雑かつ効率的なものづくりを実現しています。

自動車業界を例に、各プロセスでどのように自動化が実現されているかをご紹介します。他の製造業においても共通する自動化のヒントとなるでしょう

企画・設計・開発段階における自動化

製品のアイデアを形にする初期段階から、デジタル技術による自動化が進んでいます。

CAD/CAM/CAEソフトウェア

自動車の車体や部品は、まずCAD(Computer-Aided Design)ソフトウェアで設計されます。複雑な曲面を持つボディパネルからエンジンの微細な部品まで、すべてデジタルデータで作成されます。

設計されたデータは、CAM(Computer-Aided Manufacturing)で加工プログラムに変換され、後工程の製造機械を制御します。

CAE(Computer-Aided Engineering)ソフトウェアは、強度、衝突安全性、振動、熱伝導などをコンピュータ上でシミュレーションするために使います。

たとえば、設計したボディが衝突時にどのように変形するか、プレス成形時に材料がどのように流れてシワや割れが発生しないか、といったことを事前に予測し、設計にフィードバックします。

これにより、試作回数を大幅に減らし、開発期間とコストを削減できます。

3Dプリンタ

企画・設計段階で、試作パーツを作る際に活躍します。

従来の切削や金型を使った試作に比べて、短期間かつ低コストで部品の形状や組み付け性を確認できます。

特に、複雑な内部構造を持つ部品や、何度もデザイン変更が必要な初期段階のプロトタイプ作成には、樹脂製や金属製の3Dプリンタが頻繁に用いられます。

部品製造段階における自動化

素材から部品を製造する工程では、高精度かつ高効率な自動化設備が不可欠です。

車体パネル製造

車のドア、ルーフ、フェンダーなどの大型部品は、プレス機械と巨大な金型を使って製造します。

自動車のプレス工場には、数千トンもの力を出す巨大なプレス機がずらりと並んでいます。近年では、軽量化と高強度化のため、高張力鋼板(ハイテン材)やアルミニウム合金が多用されており、これらを加工するためにホットスタンピング(熱間プレス)装置が導入されています。

これらのプレス機械には、IoTセンサーが取り付けられ、プレス圧や金型の温度などをリアルタイムで監視し、品質の安定化や予知保全に役立てられているのです。

エンジンや足回り部品

エンジンのクランクシャフト、コネクティングロッド、駆動系の歯車など、大きな力や衝撃に耐える必要がある部品は、鍛造機械(プレス鍛造機やハンマー鍛造機など)で製造します。

鍛造された部品は、その後の切削加工で最終的な形状と精度が与えられます。

これらの工程でも、自動搬送ロボットやCNC(コンピュータ数値制御)工作機械が導入され、高精度かつ効率的な生産を実現しています。

配管やシャフト類

エアコンの配管や一部のシャフト、細い棒材などは、押し出し機械や引き抜き機械を使って製造します。

これらの設備は、長い製品を均一な断面で効率的に作ることに特化しており、自動供給・自動切断などの機能により、大量生産に適した自動化が行われています。

組立・最終調整段階における自動化

製造された部品を組み上げて最終製品とする工程では、ロボットによる自動化が広く普及しています。

溶接ロボット

プレス加工されたボディパネルなどは、ロボットによる自動溶接で組み付けられます。スポット溶接、レーザー溶接、アーク溶接など、部品や材料に合わせて最適な溶接方法で行われています。

ロボットは高い精度と速度で作業を進め、溶接品質の安定化と生産タクトタイムの短縮に貢献しているのです。

塗装ライン

車体は、ロボットによる自動塗装で色を付けられ、防錆処理が施されます。

ロボットが均一な膜厚で塗装を行うことで、高品質な仕上がりを実現し、危険な作業から作業者を解放します。

組立ライン

ここでもロボットが活躍しています。

エンジン、トランスミッション、足回り部品、内装部品などが、オートメーション化されたラインや人の手によって組み付けられていきます。

重量物の搬送やねじ締めなどの繰り返し作業はロボットが担い、人手とロボットの協働による効率的な生産が実現されています。

テスト・検査段階における自動化

完成した車両や部品の品質と安全性を最終的に確認する段階でも、さまざまな自動化が行われており、自動検査装置が活用されています。

各種検査装置

製品の品質を保証するため、多様な自動検査装置が導入されています。

X線や超音波を用いる非破壊検査装置、高精度な三次元測定機、そして画像処理技術を活用した自動外観検査装置などにより、欠陥検出や寸法測定、表面検査を自動化し、品質管理を効率化しています。

走行試験・衝突試験

完成した車両は、実際の走行環境を再現したテストコースや、安全性を確認するための衝突試験施設で厳しくテストされます。

これらの試験の一部も自動化され、効率的かつ客観的な評価が行われています。

排ガス分析装置

環境基準を満たしているか、排出ガスを詳細に分析する装置も自動化されており、規制遵守のためのデータ取得と管理を支援します。

失敗しない!生産ライン・工程自動化の導入ステップと外部パートナー選びのコツ

自動化を成功させるためには、計画的かつ段階的に進めることが大切です。自動化導入の具体的な5ステップと、信頼できる外部パートナー選びのコツを解説します。

自動化導入 5つのステップ

Step1. 現状課題の洗い出し(稼働率・CT・不良率の把握)

まず、現在の生産ラインにおける課題を明確に把握することから始めましょう。

具体的には、どの工程でボトルネックが発生しているのか、稼働率はどの程度か、タクトタイム(CT)は目標値に対してどうか、不良品の発生率はどのくらいかなどを詳細に分析します。

データに基づいた現状把握が、適切な自動化対象工程を選定するための第一歩です。

Step2. 優先順位付けと目標設定

洗い出した課題の中から、自動化によって最も大きな効果が期待できる工程や、緊急性の高い課題に優先順位をつけます。

「不良率を〇%削減する」「生産量を〇%向上させる」「タクトタイムを〇秒短縮する」といった具体的な目標を設定します。

目標を数値で明確にすることで、導入後の効果測定もできますし、さらに目標を全員で共有することで自動化に向けての推進が円滑に進みやすくなります。

Step3. 導入対象工程の選定と簡易試算

優先順位に基づいて、実際に自動化を導入する工程を選びます。

導入する自動化設備の種類や規模を検討し、必要な初期費用や導入によって見込まれるコスト削減効果、生産性向上効果などを簡易的に試算します。

費用対効果のバランスを考慮し、最も効果的な投資となる工程を選びましょう。

ここで設備だけでなく工程全体の自動化に詳しい機械商社などに見積を依頼・相談することになります。私たち山善でももちろん対応可能です。ご不明な点はぜひお気軽にお問い合わせください。

Step4. 小規模トライアル・評価

いきなり大規模な導入を行うのではなく、まずは選定した工程の一部や、小規模なテストラインで自動化設備を導入し、トライアルを実施するのがおすすめです。

想定通りの効果が得られるか、システムに問題はないか、現場での運用は可能かなどを評価し、必要に応じて調整を行います。小規模トライアルにより、本格導入時のリスクを最小限に抑えることができます。

Step5. 全体展開と保守体制構築

小規模トライアルで良好な結果が得られたら、いよいよ生産ライン全体への展開を進めます。さらに、導入後の安定稼働を支える保守・メンテナンス体制を構築します。

定期的な点検や部品交換の計画、トラブル発生時の対応フローなどを明確にし、生産が滞らないような仕組みを確立することが重要です。

パートナー選び 3つのチェックポイント

自動化の導入を成功させるためには、信頼できる外部パートナーの存在が不可欠です。以下のポイントを参考に、自社に最適なパートナーを選びましょう。

提案力/業界実績/現場対応力

単に設備を販売するだけでなく、貴社の課題を深く理解し、最適な自動化ソリューションを提案できる提案力があるかを確認しましょう。

貴社の業界における実績が豊富であるか、そして導入後の現場でのトラブル対応や改善提案など、きめ細やかな現場対応力があるかどうかも重要なポイントです。

制御設計、機械・電気の一貫対応

自動化設備は、機械設計、電気設計、制御設計など、複数の専門分野が複雑に絡み合っています。これらを一気通貫で相談できるパートナーであれば、設計間の連携がスムーズになり、導入後のトラブルも低減できます。

複数のベンダーやメーカーに依頼し、ベンダー間を自分たちで調整するよりも、トータルでサポートし平等な第三者的視点でも共に考えてくれるパートナーを選ぶのがベストです。

導入後の保守サポート体制

導入後の安定稼働には、充実した保守サポートが欠かせません。

定期メンテナンス、緊急時のオンサイトサポート、部品供給体制など、どのようなサポートが提供されるのかを事前に確認しましょう。長期的なパートナーシップを築けるかどうかも重要な視点です。

生産工程の自動化に関するよくある疑問

Q: ファクトリーオートメーションとスマートファクトリー、よく聞くけど何が違うの?

A:

ファクトリーオートメーション(FA)は、生産工程における自動化技術そのものを指します。機械やロボットによる作業の自動化が中心です。

スマートファクトリーは、ファクトリーオートメーションで自動化された機械や設備が、IoTやAIなどの最新技術でネットワークで繋がり、データに基づいて自律的に判断して、生産全体を最適化する一歩進んだ工場を指します。

ファクトリーオートメーションは、スマートファクトリーを実現するための要素技術の一つです。

Q: 自動化にはどれくらいの費用がかかる?中小企業でも導入できるの?

A:

自動化の導入費用は、対象となる工程の規模や複雑さ、導入する設備の選定によって大きく異なります。

数百万~数千万円規模から、数億円を超える大規模な投資までさまざまです。

中小企業でも、部分的な自動化や協働ロボットの導入など、費用を抑えつつ効果を発揮できる選択肢は多数あります。

国や地方自治体の補助金制度なども活用することで、導入のハードルを下げられます。

Q: 生産工程を自動化したら、従業員の仕事がなくならない?

A:

自動化は、人が行っていた定型的な作業や重労働、危険な作業などを機械に置き換えるため、一部の仕事内容は変わります。ただ必ずしも「仕事がなくなる」ことを意味しません。

むしろ従業員は、ロボットの監視やメンテナンス、データ分析、新たな生産改善の立案など、より付加価値の高い業務にシフトできるようになります。

また工程の自動化により、企業の競争力向上は、結果的に従業員の安定した雇用や新たなキャリア形成にも繋がる可能性もあるのです。

まとめ

人手不足の解消、品質の安定化、生産性の向上、そして労働環境の改善は、現代の製造業が直面する喫緊の課題です。

工程・生産ラインの自動化は、これらの課題を解決し、貴社の持続的な成長を可能にするための強力な手段となります。

自動化の導入は、初期投資や運用上の課題も伴いますが、段階的なアプローチと適切なパートナー選びによって、これらのリスクは最小限に抑えることができます。

もし「どの工程が自動化できるのか」「具体的にどう進めれば良いのか」といった疑問をお持ちであれば、ぜひ私たち山善にご相談ください。

私たちは、貴社の現場に寄り添い、最適な自動化ソリューションをご提案いたします。

まずはお気軽にお問い合わせください。貴社の自動化推進を全力でサポートいたします。