フライス盤で稼働率アップを実現するには? 「更新」より「改善」が現場を変える

- ベテランがいないとフライス盤の段取りが回らない…

- 稼働率を上げて生産性を向上させたい

- 高額なマシニングセンタを買う予算はない

製造業の現場責任者・生産技術者の方々にとって、これは共通の大きな悩みではないでしょうか?

最新鋭の設備への「更新」は確かに魅力的ですが、多額の投資に見合う成果が得られないケースも増えています。

もしかしたら本当に必要なのは、設備を新しくすることではなく、今あるフライス盤の能力を最大限に引き出す「改善」かもしれません。

本記事では、フライス盤からマシンニングセンタへの更新という大きな投資をする前に、現場で確実に試せる「稼働率改善」の具体策についてまとめています。段取り時間の短縮に焦点を当て、再現性の高い具体策として「カムクランプ導入」や「ゼロ点治具」といった具体的な手法を解説します。

この記事の目次[非表示]

マシニングを買わずに「稼働率」で勝つという選択

最新設備を導入しても成果が出ない現場が増えている理由

最新のマシニングセンタを導入しても、期待したほどの生産性向上が見られない・稼働率が上がらないといったケースは少なくありません。

なぜ成果が出ないのでしょうか?

答えは、設備性能の向上に見合った現場の「運用改善」が追いついていないことにあります。

製作するものによっては更新が必要になる場面もあるのですが、多くの現場は「改善余地を使い切れていない」といった悩みをよく耳にします。

最新鋭の機械であっても、機械の高性能が発揮されるのは「稼働中」の時間だけです。

段取り替えや準備作業で機械を止めている時間が長いままでは、いくら優れた設備でもそのポテンシャルを発揮する機会はなく、投資対効果は限定的になってしまうのです。

「更新」より「改善」が注目される時代背景

高額な設備投資が難しい中小製造業においては、特に「更新」よりも「改善」に注目が集まっています。

これは、既存の資産であるフライス盤の潜在能力を最大限に引き出す、最もコスト効率の良い生産性向上策だからです。

「更新」はコストとリスクが伴いますが、「改善」は現場の知恵と工夫で、数字に直結する成果を生み出すことができます。

既存のフライス盤にまだ伸びる可能性を見出し、その稼働率を徹底的に高めることが、今の時代における本質的な競争力となります。

今あるフライス盤を「止めない」工夫こそが本質的な生産性向上

生産性向上の本質は、「加工速度を上げること」だけではありません。

最も重要なのは、今あるフライス盤をいかに「止めない」か、つまり稼働率を上げることです。

稼働率の改善は、マシニングセンタを導入せずに生産性を上げたい、人を減らさずに稼働率を上げる工夫を探している現場のニーズに直接応える解決策です。

段取り作業を見直せば、数字で成果が見えるという改善行動へのモチベーションも高まります。

事例)フライス盤×1日10分段取り短縮×多品種少量生産:株式会社三洋様

多品種少量生産を手掛ける株式会社三洋様では、「1日10分段取り短縮」という目標を掲げ、工作機械の稼働率を上げつつ生産性も向上させています。

フライス盤の稼働率を下げている3つの要因

フライス盤の稼働率を低下させている主な要因は、大きく分けて以下の3つが挙げられます。

段取り替え・芯出し・クランプ交換に時間がかかる

加工が終わるたびに行われる段取り替え・芯出し・クランプ交換は、機械を停止させる主要な時間です。

特に、熟練工が時間をかけて行う手動の芯出し作業は、非稼働時間の大きな原因のひとつです。

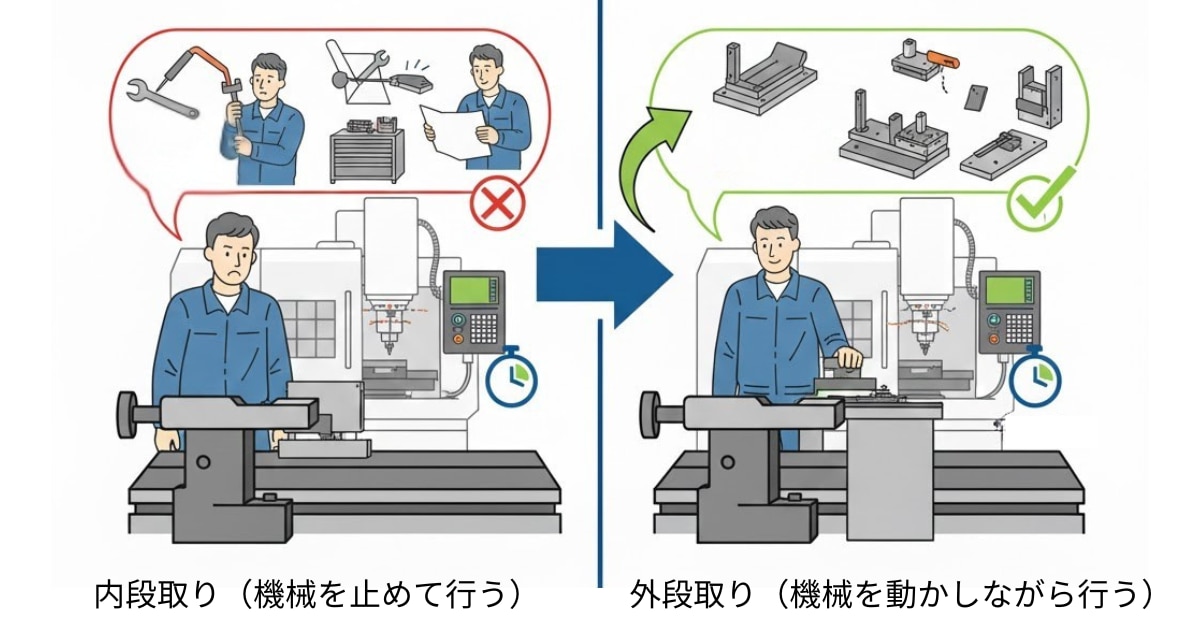

外段取りや準備作業の仕組みが整っていない

内段取り(機械を止めて行う作業)と外段取り(機械を動かしながら行う準備作業)の区別が曖昧な現場は少なくありません。

必要な工具の準備、治具の組み立て、プログラムのチェックなどを機械の停止中に行ってしまうと、稼働時間はどんどん削られてしまいます。

外段取りや準備作業の仕組みが整っていないことは、稼働率低下の大きな原因です。

作業の属人化で再現性が低い

段取り作業が特定のベテラン作業員に依存している、いわゆる作業の属人化も大きな問題です。

この場合、段取り時間や精度のバラツキが大きく、再現性が低いために標準化が進まず、結果としてトータルの非稼働時間を増加させてしまいます。

カムクランプ×ゼロ点治具で「段取り時間」大幅削減

フライス盤の稼働率を低下させている3つの要因のうち、段取り替え、芯出し、クランプ交換にかかる時間は、工夫次第で大幅に削減できます。

改善策は多岐にわたりますが、中でも即効性が高く、再現性のある具体策として現場で導入が進んでいるのが、「カムクランプ」と「ゼロ点治具」の組み合わせによる治具改善です。

治具改善により、再現性高く段取り時間20~50%程度の削減が期待でき、フライス盤の稼働率を一気に引き上げることができます。

カムクランプとは?ワンタッチ操作で固定・解除をスピード化

カムクランプとは、レバーやノブの操作によってワークの固定・解除を行う治具であり、「手動で迅速にクランプ作業を完結させること」に特化しています。

クランプ治具の中には、カムクランプ以外にも油圧クランプやエアクランプなど、ワンタッチ性や自動化に優れたクランプが存在します。

自動化されたクランプは、多品種少量生産の現場ではシステム導入のコストが高く、油圧配管の準備なども必要です。

一方で、カムクランプは導入コストが低く、特別な配管や電源が不要なため、既存のフライス盤に手軽に、かつ安価に導入できる点が強みです。

従来のボルト締めによるクランプ作業は、六角レンチなどを使って時間と手間がかかりましたが、カムクランプはワンタッチ操作で強力な固定・解除を可能にし、クランプ交換時間をかなり短縮できます。

低コストかつ手動で実現できるスピード化こそが、フライス盤の停止時間を最小限に抑え、稼働率改善に最適な鍵となります。

ゼロ点治具で芯出し作業を不要に

フライス盤の「ゼロ点合わせ」とはワークの基準点を設定する作業ですが、基準点をしっかり定めないと加工の精度に影響してきます。

ゼロ点治具(ゼロポイントクランピングシステム)は、治具やワークを機械のテーブルに極めて高い精度で瞬時に固定するためのシステムです。

治具を交換しても常に同じ「ゼロ点」に位置決めできるため、治具基準の面倒な芯出しを不要にし、ワークの位置決め作業も大幅に簡素化できます。

カムクランプでワークの交換時間を短縮した上で、ゼロ点治具によって治具台そのものの交換時間と芯出し時間をゼロにできます。

つまりカムクランプと組み合わせて導入することにより、二段階で段取り時間を削減させることが可能になります。

特に、油圧システムなど大がかりな自動化投資が難しい現場において、低コストでクイックチェンジ(治具の迅速な交換)を実現するための標準的な改善アプローチとして、これら治具のセット運用は製造業の現場で広く採用されています。

カムクランプ各種のサイズ別ラインアップ、ゼロ点治具の規格・寸法・押さえ力などの仕様は、山善の販売店様向けECサイト「teraido」でご確認いただけます。

購入についてはお問い合わせください。課題や設備に合わせて私たちがご提案いたします。

段取り替えの「外段取り化」で稼働率が一気に上がる

カムクランプとゼロ点治具を組み合わせることで、治具の交換・ワークのセットが機械の外で、かつ高速に行えるようになります。

これが段取り替えの「外段取り化」です。

フライス盤を動かしている間に、次の加工に必要な治具やワークを「できる範囲で」外部で準備しておくことで、停止中に行っていた段取り作業を外に追い出すことができます。

ゼロ点治具を使えば、治具ベースの位置決めは数秒で完了するため、従来数分かかっていた交換作業を大幅に短縮できます。

ただし、ワーク形状や工程内容により外段取り化できる範囲は異なるため、まずは「治具・工具準備の外段取り化」から進めるのが現実的です。

結果として、機械の停止時間を確実に減らすことができ、稼働率の底上げにつながります。

フライス盤の稼働率よくある質問

Q1. フライス盤の理想的な稼働率はどれくらいですか?

一般的に製造現場における工作機械の理想的な稼働率は、70%〜80%以上が目標とされます。

重要なのはベンチマークの数字そのものよりも、現状の非稼働時間がどこにあるかを特定し、改善し続けることです。

特に段取り替えの時間が大きな割合を占めている場合は、カムクランプなど治具の導入等により、この目標値に近づくことが十分可能です。

Q2. カムクランプやゼロ点治具の導入コストは高くありませんか?

確かに導入に初期コストはかかりますが、最新のマシニングセンタに更新する費用に比べればはるかにコストを抑えられます。

これらの治具は、段取り時間半減という具体的な改善効果を数値で示し、短期間でコストを上回る生産性向上をもたらすことが多いため、投資対効果(ROI)は高くなります。

高額な更新費用を避け、既存設備の価値を最大化する最も賢い投資と考えられます。

Q3. 稼働率を上げるには、まず何から始めればよいですか?

フライス盤の稼働率を上げるためにまず始めるべきは、現在の段取り作業を詳細に分析し、内段取りと外段取りに分類することです。

どの作業が機械を長時間止めているのか、ボトルネックになっている工程を特定します。

その上で、停止時間の大部分を占める「芯出し」や「クランプ作業」を外段取り化するために、カムクランプやゼロ点治具といった治具改善の検討から始めるのが効果的です。

カムクランプや治具改善でフライス盤の可能性はまだ伸びる

フライス盤の可能性はまだ大きく伸びています。

重要なのは、「更新」だけではなく「改善」という視点を持つことです。

カムクランプやゼロ点治具による段取り短縮は、まさに現場の生産性向上に直結する再現性の高い具体策です 。この改善は数字で成果が見えるため、現場のモチベーションを高め、「更新より改善」という方針を社内で共有・議論するきっかけにもなると思います。

まずは御社の現場課題について私たちにお聞かせください。

→段取り短縮や治具改善に関する具体的なご相談はこちらから