研削加工技術の革新:自動化と工程集約の最前線~Grinding Technology Japan2023取材レポート~

幕張メッセにて工具製造技術と研削加工技術の専門展示会として開催されたGrinding Technology Japan2023。セミナーや研削コンシェルジュによるお悩み相談など専門展示会ならではの催しもあり、3日間(2023年3月8日(水)~10日(金))で延べ4785人が来場しました。

最近のトレンドに"工程集約"や"自動化"がありますが、研削盤においてもお客さんの要望でそういった課題に取り組まれている印象があります。

今回は工作機械を勉強中の新米記者が、"工程集約"や"自動化" に焦点を当てて取材したGTJ2023のレポートをお届けします。

この記事の目次[非表示]

加工と測定の自動化技術

岡本工作機械製作所の自動計測システム

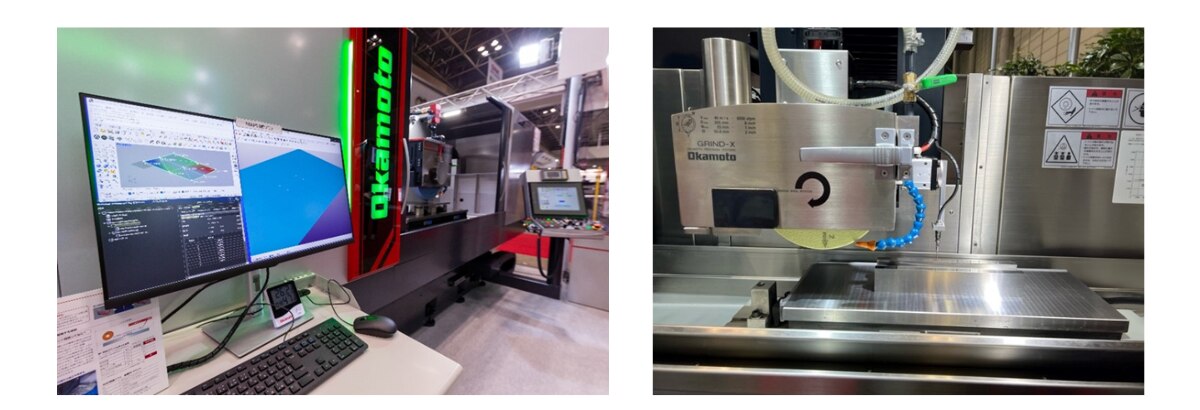

会場では『PSG127CA-iQ』に機上計測ユニットとMAP研削ソフトによるデモ加工が行われていました。テーブル上の加工物の情報を自動計測し、どこの位置が高いかMAP化、最も効率的な動きで平面研削することが出来るので、サイクルタイム短縮や自動化などの生産性向上に効果を発揮します。

ベストセラー平面研削盤『PSG52SA1』ではオプションにて搭載できる機上計測ユニット『Quick touch』が搭載されており、導入コストも安価な事からオプション搭載の需要が高まっているとのこと。段取→加工→移動 段取→加工→移動・・・というサイクルが段取→加工→計測→追加工→計測という作業になり、加工物を外さないで加工を行える事で、工程集約を行う事もできます。自動で加工サイクルが行われる為、人が拘束されなくなり、サイクル中は別の作業にとりかかることができることから、人手不足の解消につながります。

左写真:PSG127CA-iQとMAP研削ソフト

右写真:Quick touch

また、JIMTOF2022で展示をされていた砥石やワーク自動交換を行うロボットは中国の工作機械最大の展示会であるTIMTOS2023に出展準備のため展示がなかったのですが、自動搬送を行えるオプションも取り揃えているとのことです。

工程集約による生産性向上

ジェイテクトの複合加工システム

『G3VU86』は、独自シミュレーション技術を用いた新プラットフォームの採用と、スピンドルハウジングの長さUPにより、研削点剛性を従来の3倍に向上。大きなワーク(高さ600mm)でもワンチャックで削り切ることが可能になりました。また、ATC(自動工具交換装置)が付いているので、複合加工にも対応しています。

『G1P100L』はNC機でありながら、ハンドルがついており、ワークと砥石が接触する際にハンドルの重さが変わる新機能で、手動機のような操作感。クーラント液で熱冷却・熱抑制。高精度仕様。

今回は出展していませんでしたが、『G1 Series』はワークの表面粗さを機上測定して可視化できます。不良品を出さないように、加工面性状を見ながら(リアルタイム計測)測ったサイズになれば加工が完了。量産向けで生産性向上に繋がります。

\豆知識/

㈱ジェイテクトグラインディングツール様のゾーンにはCBNといしが展示されていました。

CBNという素材は、地球上で一番硬いと言われるダイヤモンドの次に硬く、量産向けの砥石として長持ちするそうです。

普通といしだと10回くらいでドレッシングしないといけませんが、CBNはなんと300回に1回くらいで良いらしい!

太陽工機の自動化ソリューション

『USG-2CL』は、生産性とフロアースペースの効率を極限まで追求し、超小型立形研削盤にスカラロボットを融合させた次世代自動化システム機として展示されました。展示会ではボールねじナットの内径ねじ加工をデモ運転実施されていました。

『MGX30/100』は、タレット式の連続割り出し砥石台を標準装備し、複数の加工工程を集約できる高剛性・高精度複合研削盤です。工作機械のスピンドルやツールホルダ等の外径円筒部、テーパー部、ネジ部、さらには内径部の研削をワンチャッキングで高効率・高精度に加工が可能です。

省人化や生産性向上のため、お客様から自動化のご要望が多く、太陽工機様では様々な自動化オプションを準備し対応されています。

左写真:USG-2CL

右写真:MGX30/100

次世代研削技術の展望

宇都宮製作所の自動化技術

ブースに "全自動化適応例"のパネルが表示されているのが印象的でした。以前から自動化に力をいれており、ユーザー様の仕様に合わせて自社設計(カスタマイズ)されています。

近年、自動化に関する案件も増加しており、搬送機ではガントリーローダーやロボット、ストック方法ではパレットやコンベアなど多彩なご提案が可能であるそうです。

『TGR-250α全自動インサートチップ加工研削仕様』は、従来であれば治具が必要なインサートチップの研削も治具なしで加工ができ、自動搬送システムが搭載されているので生産性向上にもつながります。

左写真:加工前後のインサートチップ

右写真: TGR-250α全自動インサートチップ加工研削仕様

牧野フライス精機の先進加工技術

『MG30』にオプションである高機能ロボットローダ「ROBOX」を搭載し、新機能である「自動ティーチング機能」を実演。本機能により、手作業では1日(約8時間)かかる作業を約1時間に大幅短縮し、ティーチング工数の大幅な削減を実現しました。また、簡単な操作でロボットが自動でティーチングを行う為、ロボット操作の免許がない人でも簡単にティーチングできます。

マイクロビジョンシステム「monocam2」を搭載した工具研削盤『AGE30FX』は一番売れている機種で、砥石交換装置とローダーを標準で内蔵しています。

「monocam2」は画像認識技術を使用した加工機内による自動測定、自動補正技術です。自動で素早く工具を洗浄・測定を行い、結果を基に次のワークに対して自動補正を行う為、高精度連続加工が出来ます。実際に画面にはドリルの刃先が映し出されていました。

写真:monocam2を使用した加工

シギヤ精機の革新的機能

マイスターハンドル付CNC円筒研削盤『GPH-20B』は、ティーチングレス自動座標系設定システム「MAKASET」が搭載可能です。ワークと砥石の当て込み作業を自動化するもので、お客さんの要望が多かった為実現したとお聞きしました。

最新研削加工技術のまとめ

今回のGTJ2023では、各メーカーが工程集約と自動化という二つの大きな課題に対して、独自の技術やソリューションを提案していました。

機上計測システムの進化により、加工から測定までの工程を集約し、作業効率を大幅に向上させる取り組みが目立ちました。また、画像認識技術やティーチングレスシステムの導入により、熟練工でなくても高精度な加工が可能になってきています。

自動化については、ロボットやガントリーローダーによる搬送システムの進化、さらにはワンチャッキングでの複合加工実現など、人手不足対策と生産性向上を両立させるソリューションが各社から提案されました。

従来、高度な技能と経験を必要とし、自動化が難しいとされてきた研削加工。しかし今回のGTJ2023では、機上計測システムやAI画像認識技術の活用、さらにはロボット技術との融合により、熟練工の技能をデジタル化・自動化へと進化させ、次世代モノづくりの実現に向けて着実に前進していることを実感できました。

【取材日:2023年3月9日】

研削盤を検討されている方は、ぜひ私たちまでご相談下さい。