工作機械の耐用年数とは?更新判断、延命、減価償却の実務ガイド

「この工作機械、最近調子悪いけど、あとどれくらい使えるんだろう?」

「オーバーホールの回数が増えてお金もかかるし、そろそろ新しいマシニングセンタを考えるべき?…まだ使える気もするし…」。

製造業の現場で工作機械を使っていると、一度はこんな悩みを抱いたことはありませんか?工作機械の「寿命」は、生産計画やコスト、品質に直結する重要な問題です。

「寿命」を判断するうえで、「耐用年数」という言葉がよく使われます。

多くの方が「耐用年数」と聞いてまず思い浮かべるのは、「税務上の法定耐用年数」かもしれません。

実は、この「法定耐用年数」と現場で実際に機械が稼働できる「物理的な寿命」には、大きなギャップがあることをご存じでしょうか?

この記事では、税務上の耐用年数の基礎から、実際の寿命の見極め方、更新の判断基準など、現場で迷わないための実践的な情報を解説します。

この記事の目次[非表示]

- ・工作機械の耐用年数とは?法定耐用年数ではわからない“本当の寿命”

- ・寿命を見極める!工作機械の実際の耐用年数のチェックポイント

- ・工作機械の延命策|保全担当者が実践すべきメンテナンス方法

- ・更新か延命か?工作機械の耐用年数に基づく判断チェックリスト

- ・法定耐用年数と減価償却の基本|会計・税務で知っておくべきポイント

- ・工作機械の耐用年数と減価償却に関するFAQ(よくある質問)

- ・Q1 工作機械の法定耐用年数は何年ですか?

- ・Q2 法定耐用年数を超えて使い続けると税務上の問題はありますか?

- ・Q3 減価償却と償却年数の違いは何ですか?

- ・Q4 中古設備を購入した場合の償却年数はどう決まりますか?

- ・Q5 減価償却が終わった機械を使い続けてもいいのでしょうか?

- ・減価償却よりも「寿命」を見て判断を|工作機械の更新・延命の基本視点

工作機械の耐用年数とは?法定耐用年数ではわからない“本当の寿命”

工作機械の耐用年数とは、簡単に言えば「工作機械や機械の部品・工具がどのくらいの期間、使用に耐えうるか」を示すものです。

この耐用年数には、大きく分けて「法定耐用年数」と「現場での実際の耐用年数」の2つの側面があります。

法定耐用年数の定義と実務上の注意点

法定耐用年数とは、国税庁が定める「減価償却資産の耐用年数等に関する省令」に基づき、減価償却費を計算するために定められた年数のことです。法定耐用年数は、企業の会計処理や納税額に影響があります。

工作機械の法定耐用年数は、機械の種類により異なります。

主要な工作機械の法定耐用年数一覧(旋盤・マシニングセンタ等)

この法定耐用年数は、あくまで税務上の目安であり、実際の工作機械の寿命や稼働状況を反映しているわけではありません 。つまり「法定耐用年数を過ぎたからといって、すぐに機械が使えなくなるわけではない」のです 。

実際の耐用年数とのズレはなぜ起きるのか?工作機械の耐用年数がズレる理由

なぜ法定耐用年数と実際の耐用年数(現場での寿命)との間にズレが生じるのでしょうか?下のような要因が複合的に関連して、工作機械の法定耐用年数と現場での実際の使用期間のギャップが生まれます。

使用頻度と稼働環境

高頻度で稼働する機械や、粉塵・湿度が高いなどの過酷な環境で使用される機械は、当然ながら劣化が早く進みます。

メンテナンス状況

定期的な点検や適切なメンテナンス、オーバーホール等が行われている機械や部品・工具は、寿命を大きく延ばすことができます。

加工負荷

常に高負荷での加工を行っている工作機械は、部品への負担が大きく、寿命に差が出てきます。

技術革新

工作機械や機械部品・工具の技術は日々進化しています。

古いものはたとえ稼働していたとしても、最新技術のものに比べて生産性が劣る場合があり、実質的に「寿命」と判断されることがあります。

寿命を見極める!工作機械の実際の耐用年数のチェックポイント

今使っている工作機械が、「あとどれくらい使えるのか」「いつ更新を検討すべきか」を判断するための「実際の耐用年数(機械の寿命)」を見極めるポイントをご紹介します。

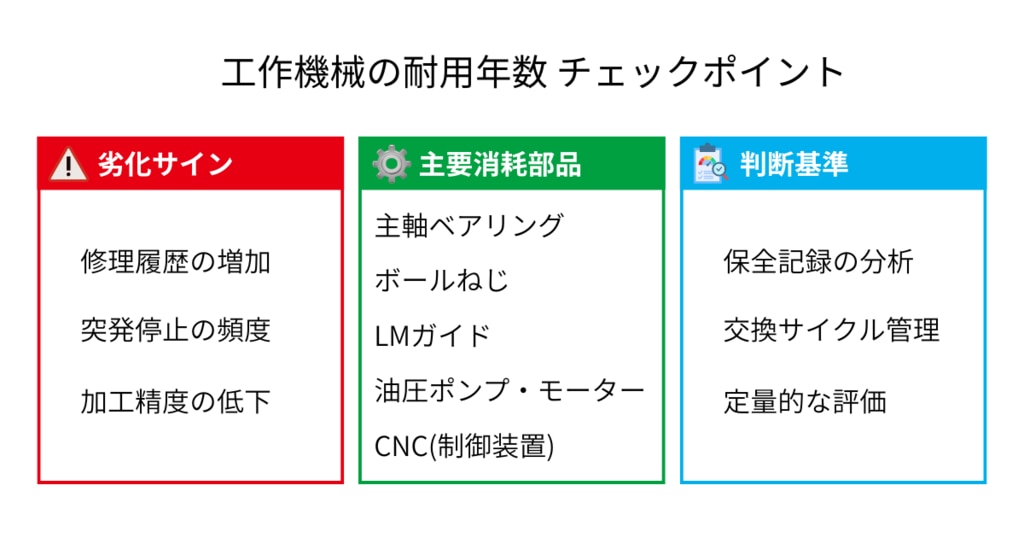

修理・精度・停止回数で分かる工作機械の劣化と寿命のサイン

工作機械の「健康状態」を把握するために、以下の具体的な指標に注目しましょう。

修理履歴の増加

特定の部品の交換や修理・オーバーホールが頻繁に発生するようになった場合、工作機械全体の劣化が進んでいるかもしれません。

突発停止の頻度

計画外に工作機械が停止しダウンタイムが増加すると、生産計画に大きな影響を与えます。

加工精度の低下

製造した製品の寸法精度が悪化したり、面粗度が低下したりする場合、機械本体の剛性不足や駆動系の摩耗が考えられます。

これらの指標(数値や実績など)は、日々の保全業務で記録していると思います。記録を分析することで、機械の寿命を客観的に判断できます。

「保全記録が手書きで管理されていて、必要な情報がすぐに見つからない」「Excelで管理しているけど規模が大きくなってくると限界・・・」とお困りの方も多いと思います。

私たちは、製造業における導入支援実績が豊富にあります。設備管理や不良記録を一元管理できるクラウドサービス「ゲンバト」の提供も行っています。

工作機械の「健康状態」を把握するための自社に最適な設備保全の方法にお困りの方は、ぜひ私たちにお気軽にお問い合わせください。

工作機械の耐用年数を左右する主要部品の交換タイミング

工作機械には、稼働とともに摩耗・劣化しやすい部品がいくつか存在します。主要な消耗部品の寿命を把握し、計画的に交換サイクルを管理するのは、機械全体の寿命を延ばすために効果的です。

主軸ベアリング

主軸の回転を支える重要な部品で、摩耗すると振動や異音が発生し、加工精度に影響を与えます。

ボールねじ

各軸の送り運動を担う部品です。摩耗するとガタつきが出て、位置決め精度が悪化してきます。

LMガイド

各軸の直線運動を支える部品で、摩耗してくるとスムーズに動かなくなり、振動や精度の低下につながります。

油圧ポンプ・モーター

油圧システムや駆動系を制御する重要な部品で、劣化が進むと動作不良や出力低下の原因になります。

CNC(制御装置)

機械の頭脳とも言えるCNC(制御装置)は、電子部品の集合体です。経年劣化や環境要因によって故障することがあります。

劣化しやすい部品の交換サイクルをメーカー推奨に基づいて管理し、予防的な交換を行うことで、突発的な故障を未然に防げます。

工作機械の延命策|保全担当者が実践すべきメンテナンス方法

機械の寿命を延ばすことは、設備投資のサイクルを最適化し、生産コストを削減する上で非常に重要です。保全担当者が日々の業務で実践できる、工作機械の具体的な延命管理策を紹介します。

予防保全・予知保全・事後保全の違いと活用法

機械・設備の安定稼働および寿命を伸ばすためには保全が大切です。大きく分けて「予防保全」と「予知保全」、「事後保全」があります。

予防保全(Preventive Maintenance)

予防保全とは、機械や設備の故障や不具合を未然に防ぐために、計画的・定期的に点検・修理・部品交換を行う保全業務です。

予知保全(Predictive maintenance)

予知保全とは、予防保全の一種ですが、機械や設備の状況を常に監視し、故障や不具合を起こす兆候を事前に察知して対策を行う保全業務です。

AIやIoT技術の進化により、「計画的・定期的に」点検や部品交換を行う予防保全にかかる工数を、予知保全では減らすことができます。

事後保全(Breakdown Maintenance)

事後保全とは、機械や設備の故障や不具合が発生してから修理・交換を行う保全業務です。

故障や不具合の発生前に対処する予防保全や予知保全と異なり、トラブル後に対処する事後保全は、保全にかかる工数・コストを抑えられますが、突発的なトラブルへの対応が必要です。

粉塵・冷却・潤滑の管理で工作機械の耐用年数を伸ばす

機械や設備の稼働環境を適切に管理することも、設備投資のサイクル最適化には不可欠です。

粉塵管理

切粉や研磨粉などの粉塵が機械や設備の内部に入り込むと、摺動部の摩耗を早めたり、電子部品の故障の原因になったりします。

冷却管理

機械の温度上昇は、部品の熱膨張や劣化を早める原因となります。

潤滑管理

単に油を供給するだけでなく、定期的な油の品質チェック、交換、フィルターによる異物除去、水溶性クーラントの濃度管理や腐敗防止対策などによる適切な潤滑管理を行うことで、部品の異常摩耗や焼き付きといった潤滑不良や重大な故障を防ぎ、機械全体の延命につながります。

長期稼働を実現するための交換部品確保と在庫戦略

機械・設備の寿命が延びれば延びるほど、交換部品の入手が難しくなるという課題に直面するため対策が必要です。

EOL情報の早期入手

メーカーからのEOL情報をいち早く入手し、必要な部品を計画的に確保しておく必要が出てきます。

協力会社との連携

部品調達が難しくなるリスクに備え、特定のサプライヤーに頼りすぎず、日頃から複数の協力会社との関係を築き、いざという時に頼れるネットワークを持っておくことも大切です。万一部品の供給が滞った際にも、柔軟に対応できる体制を整えることができます。

部品リストの作成

自社で保有する機械の重要部品リストを作成し、現在の在庫状況、過去の交換実績、EOL情報などをまとめておくことで、いざという時の対応をスムーズにすることができます。

更新か延命か?工作機械の耐用年数に基づく判断チェックリスト

「機械や設備を更新すべきか、それとも延命させて使い続けるべきか」は、多くの製造業が直面する難しい判断です。この意思決定を客観的に行うためのチェックリストと判断基準をまとめます。

工作機械の更新判断に必要な3条件:安全・品質・費用のバランスとは?

機械や設備を更新すべきか判断する際に、以下の3つの条件は特に重要です。

安全性の確保

機械の老朽化が進むと、予期せぬ故障による作業員の負傷や、機械の破損といったリスクが高まります。

品質の維持

機械や設備の老朽化による精度低下や微細な不具合は、製品の品質ばらつきや不良品の発生に直結します。

これにより、製造プロセスの手戻りや再加工が発生し、結果的に納期遅延や生産コストの増加を招きます。顧客からのクレームや信頼の失墜につながり、企業全体の競争力にも影響を及ぼしかねません。

費用対効果

新しい工作機械への「更新」と既存の工作機械の「延命」ではかかる費用が異なりますが、総合的に評価し、どちらが長期的に見て経済的メリットが大きいかを判断することが大切です。

修理費用の増加

ダウンタイムによる損失

ランニングコスト (電気代など)

人件費の増加

工作機械の買い替え判断チェックリスト|耐用年数超えの見極めに

工作機械を買い替えるべきか、そのまま継続してしばらく使い続けてもいいのか?

以下のチェック項目を参考に、自社の現状に当てはめて検討してみてください。

チェックリストを見ても、「更新」か「延命」かの客観的な判断が難しいことも多いと思います。

私たちは多くのお客様とともに、お客様の課題と環境に合わせて最適な工作機械の提案・導入を行っています。

「買い替えするかどうかも分からないし、今の工作機械を使い続けるという判断になる可能性が高いけど相談してもいい?」

大歓迎です!ぜひ私たちにご相談ください。

法定耐用年数と減価償却の基本|会計・税務で知っておくべきポイント

ここまで工作機械の実際の耐用年数(現場での寿命)について記載してきました。ここからは、税務・会計の側面から法定耐用年数と減価償却の基礎知識について少し解説します。

なぜ工作機械に法定耐用年数が必要なのか?その役割と背景

「減価償却」と聞くと、単なる会計処理と思われがちです。しかし、製造業にとって減価償却は極めて戦略的な意味を持ちます。

減価償却とは、機械や設備などの固定資産の購入費用を、その資産の使用期間(法定耐用年数)にわたって費用として計上する会計処理のことです。

一度に高額な費用を計上するのではなく、毎年少しずつ費用化することで、企業の正確な利益を把握し、公平な税負担を実現するために「法定耐用年数」が定められています。

減価償却の方法とは?工作機械の会計処理に使われる定率法と定額法

減価償却の計算方法は「定率法」と「定額法」があり、どちらも固定資産の取得費用を法定耐用年数にわたって費用配分するための方法です。

法人税法においては、原則として建物、建物附属設備、構築物については定額法しか選択できません。しかし、機械装置、工具、器具備品などについては、定率法と定額法のいずれかを選択できます。

定率法

定率法は、未償却残高に一定の償却率を掛けて減価償却費を計算する方法です。

法定耐用年数の間、減価償却費が初期の頃は多く、年数経過とともに少なくなります。

定額法

定額法は、取得価額に一定の償却率を掛けて、毎年同額の減価償却費を計算する方法です。

減価償却費が法定耐用年数の間、毎年同額になります。

マシニングセンタなど工作機械の耐用年数と減価償却の計算例

工作機械の法定耐用年数について、詳しくは「 主要な工作機械の法定耐用年数一覧(旋盤・マシニングセンタ等) 」に記載していますが、機械の種類により耐用年数は異なります。

耐用年数が決まれば、次は償却方法の選択です。

製造業では定率法が有利なケースが多いのですが、耐用年数と減価償却費用の具体例をもとに説明します。

たとえば、3,000万円のマシニングセンタを導入した場合を考えてみましょう。

マシニングセンタの法定耐用年数は10年です。

定額法を選択した場合

3,000万円 ÷ 10年(耐用年数)= 300万円

毎年300万円の償却が可能です。

定額法を選択した場合には、耐用年数の10年間の間、毎年安定した償却費により、長期的な利益管理がしやすくなります。

定率法を選択した場合

初年度の償却費:3,000万円 × 0.200(償却率)= 600万円

法定耐用年数10年の償却率は0.200です。一定の条件を満たせば、特別償却などが適用できる可能性があり、さらなる節税効果もあります。

定率法を選択すれば、初年度には大きな税額軽減効果を実現できます。

新しい設備を導入した年度に大きな節税効果があれば、投資回収も早まります。特に、技術革新の激しい工作機械業界では、早期償却によるリスク軽減効果も見逃せません。

減価償却費は会計上の費用ですが、実際の現金支出を伴いません。つまり、適切な償却方法を選択することで、税負担を軽減しながら手元資金を確保できるのです。

最新の工作機械へ更新しようと決めるとき、重要なのは投資対効果の最大化です。適切な減価償却戦略により、キャッシュフローは大幅に改善され、税負担の軽減効果も見込めます。

工作機械の耐用年数と減価償却に関するFAQ(よくある質問)

Q1 工作機械の法定耐用年数は何年ですか?

一般的な金属加工機械の法定耐用年数は10年です。

マシニングセンタは10年、旋盤やフライス盤は12年といった具合に、工作機械の種類によって法定耐用年数は異なります。

詳しくは「主要な工作機械の法定耐用年数一覧(旋盤・マシニングセンタ等)」をご覧ください。

Q2 法定耐用年数を超えて使い続けると税務上の問題はありますか?

法定耐用年数を超えて使い続けても、税務上の問題は基本的にありません。

減価償却は法定耐用年数で終了しますが、機械・設備に問題がなければ、その後も資産として保有し使用を続けても大丈夫です。

Q3 減価償却と償却年数の違いは何ですか?

減価償却は、固定資産の取得費用を耐用年数にわたって費用配分する会計処理そのものを指します。

償却年数とは、この減価償却を行う期間、つまり法定耐用年数のことです。

Q4 中古設備を購入した場合の償却年数はどう決まりますか?

中古設備を購入した場合の償却年数(耐用年数)は、新品の場合とは異なります。

基本的には「法定耐用年数から経過年数を差し引いた年数」か「法定耐用年数の20%に相当する年数」のいずれか短い方、または合理的に見積もった年数となります。

Q5 減価償却が終わった機械を使い続けてもいいのでしょうか?

はい。減価償却が終わった機械でも、機械の性能や安全性に問題がなければ、引き続き使用できます。

税務上は費用計上ができなくなりますが、現場で問題なく稼働しているのであれば、生産設備として引き続き活用できます。

減価償却が終わった機械・設備を使い続けるメリットとしては、新たな設備投資が不要なこと、デメリットとしては、故障リスクの増加や生産効率の低下などが挙げられます。

減価償却よりも「寿命」を見て判断を|工作機械の更新・延命の基本視点

工作機械や工具の耐用年数は、単なる税務上の数字ではありません。

現場で働く私たちにとって、耐用年数は機械の「寿命」であり、生産活動の根幹を支える重要な指標です。

法定耐用年数は目安にすぎない!現場データで“実際の寿命”を把握する

法定耐用年数はあくまで税務上の目安であり、実際の機械や工具の寿命は、日々の使用状況やメンテナンス、そして現場の環境に大きく左右されます。

修理履歴、停止頻度、加工精度といった現場で得られるデータこそが、機械の真の寿命を見極める最強の指標となります。

更新か延命かは「実用×税務」で決まる|耐用年数を活かした戦略的判断

設備更新か延命かの判断には、現場での「実用的な寿命」の見極めと、税務上の「減価償却」の知識、そして費用対効果のバランスが不可欠です。

そのため、生産技術、設備保全、調達、経理、工場長といった関係部署が連携し、多角的な視点から総合的に判断することが重要です。

私たちは、工作機械の販売から導入後のサポートまで、トータルでお客様の設備投資を支援しています。

自社設備の耐用年数と最適な更新・延命計画、具体的な設備選定まで、専門スタッフがお客様の投資戦略をサポートいたします。

ぜひお気軽にご相談ください。