工場の省人化で人手不足解消!メリット・具体例・補助金など徹底解説

人手不足が深刻化する製造現場では、限られた人員で生産性を高める「省人化」が重要な経営課題のひとつです。

2025年度からは「中小企業省力化投資補助金(一般型)」が開始され、設備やシステム導入による作業効率化だけでなく、人的コスト効率化=省人化の効果も労働生産性向上の観点から支援対象として位置づけられています。

本記事では、工場における工作機械や自動化システムを活用した省人化の具体的手法や導入メリット、具体例、補助金活用のポイントを体系的に解説します。

この記事の目次[非表示]

- ・今さら聞けない「工場の省人化」とは?

- ・なぜ今、工場の省人化が必要なのか?4つの視点で見るその効果

- ・効果①:生産性を上げる — 人手不足に強い現場づくりへ

- ・効果②:品質を安定させる — 属人性を排除し、精度を維持

- ・効果③:作業環境を改善する — 働きやすく、離職しにくい現場へ

- ・効果④:ノウハウを継承する — 技術のデジタル化で強い工場へ

- ・加工を中心とした省人化・自動化の具体例

- ・加工工程の自律化 — NC制御と自動化セルの活用

- ・段取り・工具交換工程の省力化 — 無人段取りと治具最適化

- ・品質・検査工程の効率化 — プローブ測定とAI検査の導入

- ・管理・監視工程の高度化 — IoTとデータ分析による見える化

- ・必ずチェック!工場の省人化に使える補助金・助成金

- ・失敗しない省人化の進め方 — 補助金を活用して低コストで始める

- ・まとめ|人が足りない時代こそ、設備が人を助ける

今さら聞けない「工場の省人化」とは?

省人化の目的は「人を減らす」ことではない

工作機械を扱う多くの工場で共通する課題が「人手不足」と「技能継承」です。

「省人化」とは単に人を減らすことではなく、人がいなくても止まらない現場をつくることを意味します。

たとえば、マシニングセンタやNCフライス盤などを夜間無人で稼働できるようにプログラミング・設計すれば、限られた人員でも高い生産性を維持できます。

現在では、NCプログラムによる無人運転に取り組む工場が増えており、ATC(自動工具交換装置)やパレットチェンジャーを併用することで、複数ワークを夜間に連続加工する運用も可能です。

工場の省人化は、「人を削る」のではなく、「人手不足」を補いながら、人にしかできない重要な仕事で「人を活かす」ことを指しています。

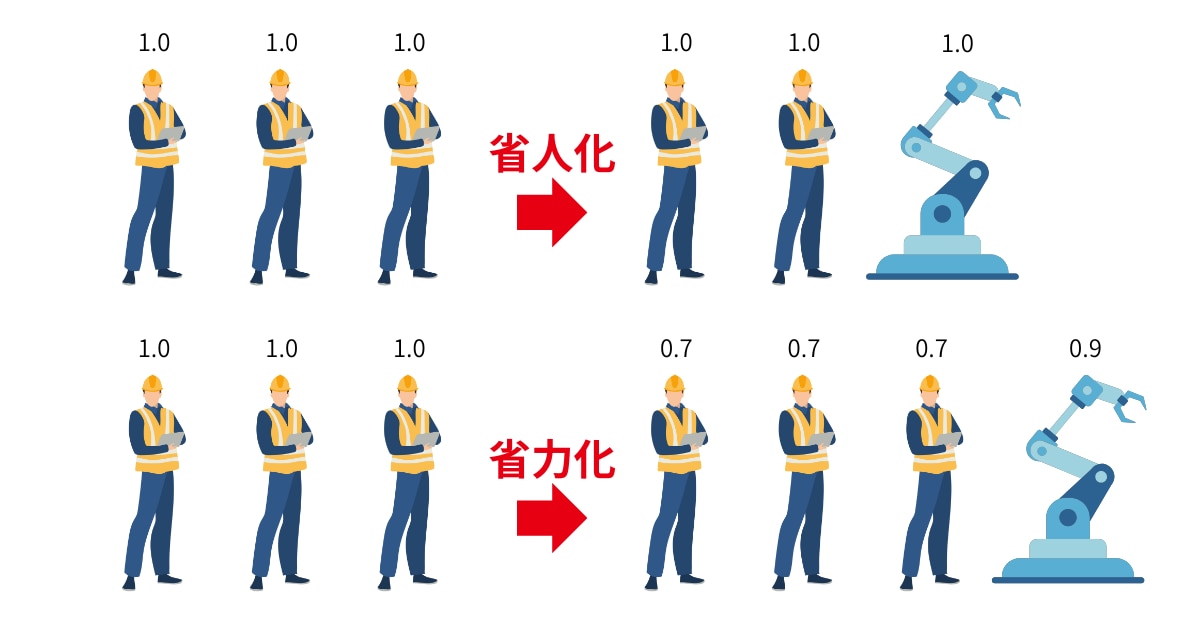

「省力化」「自動化」「少人化」との違い

似た言葉に「省力化」「自動化」「少人化」がありますが、それぞれ目的や特徴が異なります。

省力化 | 人の労力(力仕事や単純作業など)を減らすこと | 治具・補助装置などで負荷を軽減 |

自動化 | 人の操作や判断を機械やシステムに代替えさせること | ロボットや制御システムで自立運転化 ATC・NC機能などによる自動加工 |

小人化 | 生産量の変動に合せて、必要な人員を最小限に抑えること | 作業手順や配置の見直しで人員効率化 |

省人化 | 人の作業そのものを減らすこと 上記を組み合わせ、工程全体を最適化 | 機械導入+工程見直し・設計+データ連係まで含めた総合的アプロ-チ |

つまり「省人化」は人の作業そのものを減らすために、省力化や自動化などを組み合わせて全体最適を目指し、より本質的な改善へとつなげていくことです。

単にロボットを導入するだけではなく、工程の見直しやデータ連携までを含めて設計することが求められます。

ファクトリーオートメーション(FA)は、省人化を実現するための重要な仕組みの一つです。FAとは、工作機械やロボット、センサー、制御装置などを連携させて生産工程を自動化・効率化する考え方を指しています。

省人化はファクトリーオートメーションによる自動化の延長線上にあり、“止まらない工場づくり”を実現するための運用思想と言えます。

(データ活用やIIoT連携を含むスマートファクトリーとファクトリーオートメーションの違いについては、「ファクトリーオートメーションとスマートファクトリーの違いとは?」の記事で解説しています。)

なぜ今、工場の省人化が必要なのか?4つの視点で見るその効果

効果①:生産性を上げる — 人手不足に強い現場づくりへ

慢性的な人手不足の中でも、安定した生産体制を維持するには、設備の稼働率を最大化する仕組みづくりが欠かせません。

自動運転対応のマシニングセンタやNCフライス盤を活用すれば、1人で複数台を監視する多台持ち運用も可能です。

夜間無人運転や自動段取りを組み合わせることで、同じ人員で1.5〜2倍の生産量を実現した事例も増えています。

効果②:品質を安定させる — 属人性を排除し、精度を維持

工場では「技能継承」も大きな課題です。熟練者の減少により品質のばらつきが課題となる中、自動計測・プローブ測定(ワーク位置や寸法を自動測定し補正する機能)・AI検査の活用が進んでいます。

たとえば「キサゲ仕上げ」のように、熟練工の感覚と経験によってしか達成できなかった微細な面精度も、現在ではセンサー制御やAI補正によって安定的に再現できるようになりました。

一方で、ミクロン単位の高精度を追求する現場では、最終的な仕上げに人の手を加えることでしか得られない品質もあります。

省人化はこうした「人の技術」を排除するものではなく、人と機械の得意分野を分担し、全体最適を実現する考え方です。

これにより、加工精度の自動補正や画像検査による欠陥検出が実現し、人の勘や経験に頼らない品質保証体制を構築できます。結果として、ばらつきの少ない安定した製品供給が可能になります。

効果③:作業環境を改善する — 働きやすく、離職しにくい現場へ

省人化は「人を減らす」ことではなく、「人を守る」施策でもあります。

ワーク交換や重量物搬送など負荷の高い作業をロボットや自動パレットシステムに任せることで、労働災害のリスク低減や作業負担の軽減が可能です。

こうした取り組みは女性やシニアも働きやすい現場づくりにつながり、採用力・定着率の向上にも効果を発揮します。

効果④:ノウハウを継承する — 技術のデジタル化で強い工場へ

熟練者が退職してしまうと失われがちなノウハウを、デジタルで記録・共有する動きも広がっています。

加工条件や段取り手順、品質データをデータベース化・AI学習させることで、技能の継承と標準化が可能になります。

この「人の知見×デジタル」の融合こそ、将来的に競争力を持つ工場の鍵となります。

加工を中心とした省人化・自動化の具体例

工場の省人化は、「単に人を減らす」のではなく、加工プロセスそのものを自律化・効率化することで実現します。

ここでは、マシニングセンタやNCフライス盤などの加工工程を軸に、関連する段取り・検査・監視までを含めた省人化のポイントを整理します。

加工工程の自律化 — NC制御と自動化セルの活用

加工工程では、NCプログラムと自動化設備の連携が省人化の中核を担います。

マシニングセンタやNCフライス盤をATC(自動工具交換装置)やAPC(自動パレットチェンジャー)と組み合わせることで、無人化・連続加工が可能です。

さらに、ロボットによるワーク搬送を取り入れた自動化セルを構築すれば、夜間や休日の自律運転も現実的になります。

近年では、機上測定と加工補正を自動で行うソフトウェアも登場しています。たとえば、ブルーム-ノボテスト社のFormControl X(加工自動化ソフトウェア)は、マシニングセンタ上でのワーク形状を自動測定し、NC制御との連携によって加工誤差の追い込み補正や再加工判断を自律的に実行できるシステムです。

こうした機能を組み合わせることで、加工工程全体の精度と稼働効率を両立し、限られた人員でも生産量を維持しながら、1人あたりの付加価値を最大化できます。

段取り・工具交換工程の省力化 — 無人段取りと治具最適化

加工の段取り替えや工具交換に時間を要する場合、ATC・APC機能を活用することで段取り時間の短縮と同時稼働率の向上が図れます。

さらに、ワーク固定治具の標準化やクイックチェンジ化によって、熟練者でなくても段取り可能な環境を整備することが重要です。

最近では、AIが工具摩耗や交換タイミングを予測し、最適な加工条件を自動提案するシステムも登場しています。

品質・検査工程の効率化 — プローブ測定とAI検査の導入

加工後の検査工程では、プローブ測定(ワーク位置や寸法を自動測定し補正する機能)の導入が効果的です。

これにより、加工誤差を自動補正し、測定・再加工を機械が自律的に行う仕組みを構築できます。

また、カメラや画像解析AIを用いた外観検査により、目視検査の省力化・ばらつき防止も進んでいます。

品質・検査工程においても、人の経験値に依存しない安定品質が実現でき省人化につながります。

管理・監視工程の高度化 — IoTとデータ分析による見える化

工場の省人化を持続的に進めるには、現場データを活用した「止まらない仕組み」が欠かせません。

IoTセンサーで各工作機械の稼働状況・アラーム情報・生産データを取得し、クラウド上で可視化・分析することで、遠隔監視や異常予兆検知が可能になります。

特に中小製造業では、IoTを活用することで、限られた人員でも複数ラインを効率的に管理できる体制を実現できます。

しかし、センサーやクラウド環境の導入には一定の初期コストがかかるため、「やりたいけれど予算が厳しい」という声も少なくありません。

いきなりIoTセンサー導入ではなく、管理において、人の時間を多く使っているところから解決する、というのもひとつの方法です。

たとえば、有限会社ハリマ鉄工所さんは「クラウドサービス ゲンバト図面管理」を活用し、データで管理することにより、「無駄な時間を削減できた分、本来業務により多くの時間を使えるようになったのは大きな成果」とおっしゃられています。

また予算を確保するため、2025年度から開始された「中小企業省力化投資補助金(一般型)」などの制度を活用するなど、IoT導入や省人化設備への投資を補助金で解決することも考えられます。

次章では、その概要と活用のポイントを紹介します。

必ずチェック!工場の省人化に使える補助金・助成金

工場の省人化や自動化の実現には、設備そのものだけでなく、設計やソフトウェア開発などにも費用が発生し、初期投資が大きくなりがちです。

初期コストを軽減し導入を後押しするために、さまざまな補助金・助成金制度があります。

ここでは、2025年度(令和7年度)時点で工場の省人化実現に向けて活用できる代表的な補助金制度をご紹介します。

中小企業省力化投資補助金

中小企業省力化投資補助金は、省力化補助金・省人化補助金とも言われており、中小企業等の売上拡大や生産性向上を後押しするために、人手不足に悩む中小企業等に対して、省力化投資を支援する補助金です。

カタログ注文型と一般型に分かれています。

ものづくり補助金

ものづくり補助金は、ロボット・FA装置・IoT導入などに使える製造業でよく使われる補助金制度です。

中小企業なら最大1,250万円(補助率2/3)が支給されます。

IT導入補助金

IT導入補助金は、生産管理システムやIoTプラットフォーム導入だけでなく、工作機械用のソフトウェアなどにも使えます。

中小製造業でも申請しやすく、デジタル化の第一歩に最適です。

事業再構築補助金

事業再構築補助金は、生産ラインの刷新や自動化体制の構築など、既存の技術や設備を活かしながら、新たな市場や製品分野に挑戦する取り組みを行う投資が対象の補助金です。

新しい製造方式への挑戦を支援します。

人材開発支援助成金

人材開発支援助成金は、機械操作教育・専門的な知識や技能の習得に活用できます。

人材育成と省人化を両立させたい企業におすすめです。

申請時の注意点

補助金は公募期間や要件が頻繁に変わるため、商工会議所や専門家への相談が安心です。

どの補助金が使えるのかを探したり、補助金申請の際に計画をたてたり、書類を作成したり、補助金採択および導入後の報告資料作成も大変です。

私たちは工場の省人化に最適な補助金について、多くの製造業のみなさんにアドバイスをしています。

ぜひご相談ください。

失敗しない省人化の進め方 — 補助金を活用して低コストで始める

省人化は「すぐにすべて自動化する」ものではなく、段階的に現場を最適化していく取り組みです。

リスクを抑えながら工場での省人化に取り組むための進め方を、5つのステップで整理します。

STEP1:現状を見える化する

まずは現場の「ムダ」や「属人化」を見える化することから始めます。

設備稼働率、段取り時間、検査待ちなど、日々の記録を数値化することで、どの工程に人手が集中しているかを把握します。

STEP2:改善テーマを絞り込む

次に、優先すべき改善テーマを1〜2点に絞ります。

たとえば「夜間の無人化」や「検査工程の自動化」など、投資効果と実現性のバランスを見ながら対象を決定します。

STEP3:費用対効果と補助金を検討する

IoT導入やロボット連携には一定のコストがかかりますが、「中小企業省力化投資補助金」などを活用すれば、導入費用の一部を補助金でまかなうことができます。

補助金制度を上手に活用すれば、初期費用を抑えつつ生産性を向上させることが可能です。

STEP4:信頼できるパートナーと進める

現場課題を正しく理解し、設備・制御・システムまで一貫して提案できるパートナー企業を選ぶことが成功の鍵です。

ただ自動化できる機械を導入する、といった単体ではなく「段取り→加工→検査→監視」の連携を見据えた提案ができる企業を選定しましょう。

STEP5:小さく始めて拡張する

いきなり大規模投資を行うのではなく、たとえば1工場だけとか1ラインだけ、といったように試験導入(PoC)からスタートするのがおすすめです。

ひとつのラインで成功事例を作り、成果を確認してから他工程へ展開することで、失敗リスクを最小化できます。

まとめ|人が足りない時代こそ、設備が人を助ける

高度な工作機械は、今や「人を減らす」ための道具ではなく、「人を支える」パートナーです。

省人化は、生産性を上げながら働く人の価値を高める取り組みです。

その中心にあるのは、最適な設備選定とデータ活用です。

省人化への取り組みは、まず工場の現状を「見える化」するところから始めてみてください。

設備と人が共に成長する工場づくりこそ、これからのものづくりの競争力になります。

私たち山善は、省人化・自動化に向けた工作機械の導入から工程設計、補助金活用まで、貴社に最適な省人化ソリューションをご提案します。

補助金対象設備の確認や導入のご相談も承っています。

担当営業がご不明な方はお気軽にお問い合わせください。